Technologien und Produkte

Materialien für Wellenleiter-Schlitz-Array-Antennen (niedrige Kosten, hohe Dimensionsstabilität, gute Beschichtung)

XP650 (AA105-52) / DG040

XP650 (AA105-52) / DG040

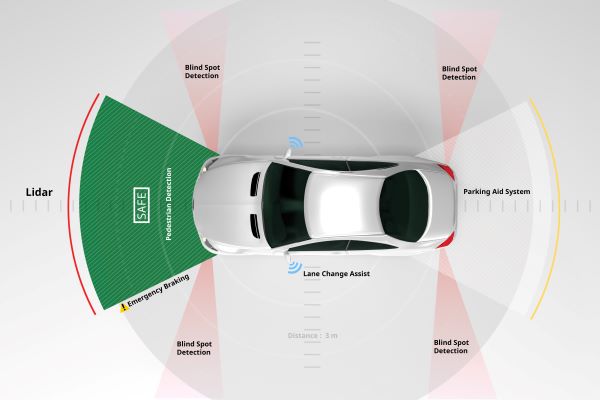

Schlitzwellenleiter-Arrayantennen sind Antennen im Millimeterwellenband, die typischerweise eine Struktur aufweisen, bei der mehrere Schlitzantennenelemente in einem Metallwellenleiter vorgesehen sind, um als Arrayantenne zu funktionieren. Diese Antennen wurden aufgrund ihrer hohen Leistung kürzlich für Anwendungen wie ADAS in Betracht gezogen.

Asahi Kasei und das Hirokawa-Labor an der Tokyo University of Science (ehemals Tokyo Institute of Technology) arbeiten daran, das Gewicht und die Herstellungskosten von Wellenleiter-Schlitz-Array-Antennen zu reduzieren, indem sie den Wellenleiter aus metallisiertem XYRON™ XP650 (AA105-52) herstellen.

XYRON™ XP650 (AA105-52) und XYRON™ DG 040 verfügen über eine hohe Hitzebeständigkeit und einen stabilen niedrigen linearen Ausdehnungskoeffizienten über einen weiten Temperaturbereich, wodurch sie sich zum Harzen von Metallteilen eignen, die eine hohe Präzision erfordern, wie beispielsweise Wellenleiter-Schlitz-Array-Antennen.

Nachfolgend sind die Benutzervorteile der Schlitzwellenleiterantennen von XYRON™ aufgeführt.

- Verbesserte Antennenleistung durch Verwendung von Luft als Wellenleiter, der im Vergleich zum herkömmlichen Mikrostreifentyp die niedrigste Dielektrizitätskonstante aufweist.

- Reduzierung der Verarbeitungskosten durch Spritzguss + Plattieren im Vergleich zum Metallschneiden (CNC-Bearbeitung).

- Leichtgewicht (40 % leichter als Aluminium)

- Dazu trägt eine bessere Dimensionsstabilität und Formreproduzierbarkeit als bei anderen Harzen (PPS) bei.

| Antennentyp | Mikrostreifen | Wellenleiterschlitz (Metall) |

Wellenleiterschlitz (XYRON™ + Beschichtung) |

Wellenleiterschlitz (PPS+Beschichtung) |

|---|---|---|---|---|

| Kosten | ○ | × | ○ | × |

| Gewicht | ○ | × | ○ | △ |

| Leistung | × | ○ | ○ | △ |

| Dimensionsstabilität | – | ○ | ○ | × |

| Überzug | – | ○ | ○ | × |

| Eigentum | Einheit | Testmethode | Testbedingung | XYRON™ | PPS+GF40 | |

|---|---|---|---|---|---|---|

| XP650 (AA105-52) |

DG040 | |||||

| Spezifisches Gewicht | – | JIS K7112 | 23℃ | 1.56 | 1.52 | 1.66 |

| DTUL | ℃ | ISO 75-1 | 1,8 MPa | 253 | 188 | >260 |

| Ausbildung zum/r MD/TD | ×10^-5 mm/mm/℃ |

ISO 11359 | -30~65℃ | 1.5/2.8 | 2.2/3.1 | 1.5/4.5 |

| Verarbeitungsschrumpfung (MD/TD) | % | ASAHI KASEI Verfahren |

150×150×2㎜ | 0.17/0.22 | 0.28/0.34 | 0.30/0.67 |

| Zugfestigkeit | MPa | ISO 527-2 | 23℃/50% relative Luftfeuchtigkeit | 122 | 66 | 165 |

| (Nominelle) Zugdehnung | % | ISO 527-2 | 23℃/50% relative Luftfeuchtigkeit | 2 | 2 | 3 |

| Biegefestigkeit | MPa | ISO 178 | 23℃/50% relative Luftfeuchtigkeit | 175 | 103 | 253 |

| Biegemodul | MPa | ISO 178 | 23℃/50% relative Luftfeuchtigkeit | 12,810 | 9,500 | 15,000 |

| Charpy-Schlagzähigkeit | kJ/m² | ISO 179 | 23℃/50% relative Luftfeuchtigkeit | 4 | 2 | 9 |

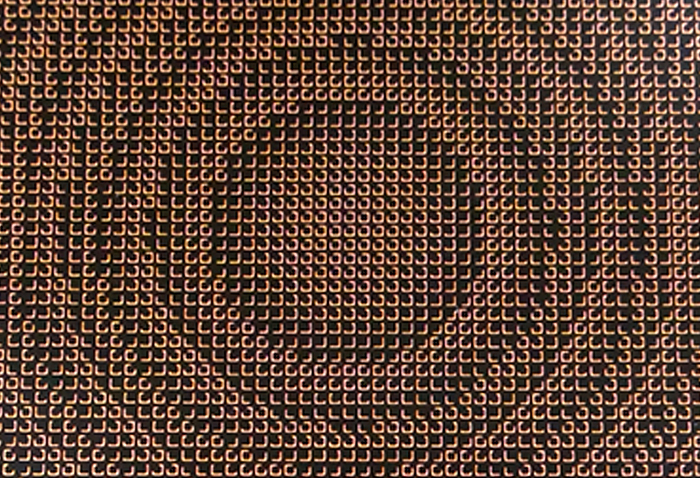

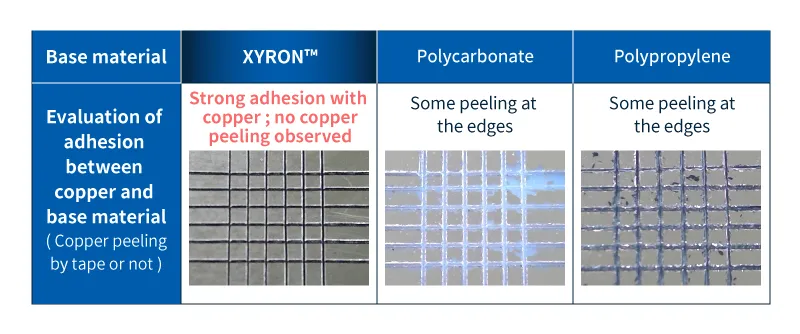

Darüber hinaus verfügt XYRON™ über hervorragende Beschichtungseigenschaften und haftet besser an Kupfer als andere Materialien wie Polycarbonat und Polypropylen, wie die folgenden Bewertungsergebnisse zeigen.

Im Vergleich zu PPS, das allgemein als schwierig zu galvanisieren gilt, erfordert der Galvanisierungsprozess für XYRON™ geringere Verarbeitungskosten, was sich in Kostenvorteilen für das Produkt niederschlägt.