Tecnologías y productos

Solicite SDS y diversos certificados a través de una empresa comercial u otros canales de compra.

2025.07.04

Tecnologías y productos

Asahi Kasei ha utilizado una tecnología compuesta patentada para mezclar y amasar poliamidas de biomasa con otras poliamidas especializadas para desarrollar una nueva poliamida ignífuga y libre de PFAS que presenta baja absorción de agua y alta tenacidad.

Las resinas ignífugas no reforzadas (es decir, resinas que no contienen fibra de vidrio ni otras sustancias inorgánicas) se utilizan ampliamente hoy en día para conectores, abrazaderas y otras aplicaciones. Sin embargo, estas resinas ignífugas no reforzadas suelen incorporar grandes cantidades de aditivos para lograr la resistencia al fuego, lo que reduce la tenacidad. Además, las resinas de flúor utilizadas como aditivos ignífugos se clasifican como materiales PFAS y, por lo tanto, están cada vez más sujetas a normativas ambientales que podrían restringir su uso en el futuro.

Nuestra poliamida retardante a la llama LEONA™ libre de PFAS, de baja absorción de agua y gran tenacidad (en desarrollo) es una poliamida retardante a la llama no reforzada de última generación que combina una alta funcionalidad con el cumplimiento de las regulaciones ambientales y puede contribuir a una amplia gama de aplicaciones.

Las características principales de los grados de poliamida retardante al fuego de alta tenacidad, baja absorción de agua y libres de PFAS (en desarrollo) LEONA™ incluyen las siguientes.

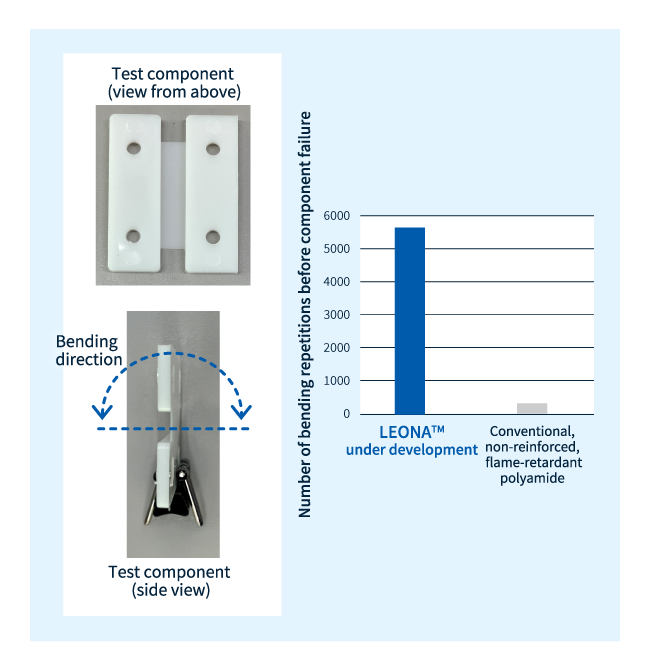

Las resinas ignífugas no reforzadas suelen incorporar grandes cantidades de sustancias ignífugas, lo que reduce su tenacidad. En productos con piezas que se deforman durante el proceso de ensamblaje, como bisagras o uniones a presión *, comúnmente utilizadas para fabricar conectores o abrazaderas, esta reducción de tenacidad puede resultar en productos incapaces de soportar deformaciones sin romperse.

*El ajuste a presión es una técnica de unión mecánica para acoplar componentes metálicos o plásticos que aprovecha la elasticidad del material para producir uniones cuando los componentes se presionan entre sí.

Ejemplo de una unión a presión

Ejemplo de una unión a presión

Los grados LEONA™ en desarrollo exhiben una tenacidad superior, con una durabilidad más de 10 veces mayor que la de las poliamidas convencionales, no reforzadas y retardantes de llama en pruebas con flexión repetida, como se muestra en este video.

Resultados de las pruebas de bisagra

Resultados de las pruebas de bisagra

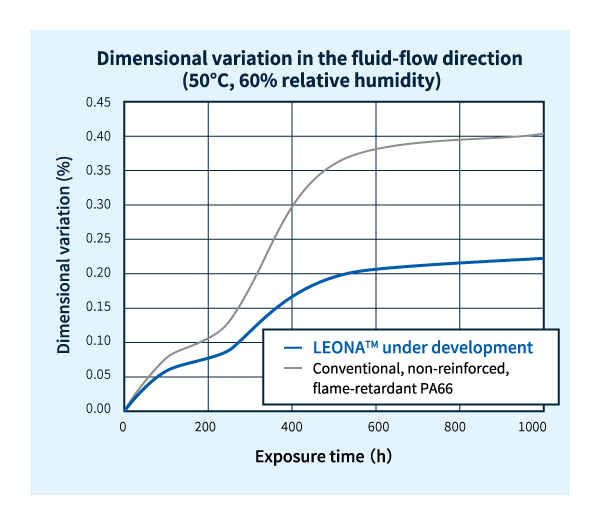

Las poliamidas convencionales absorben gradualmente el agua de la atmósfera circundante, lo que provoca variaciones en las dimensiones del producto. En el transporte marítimo y otras aplicaciones con entornos operativos cálidos y húmedos, la cantidad de agua absorbida aumenta, y las grandes variaciones en las dimensiones de los componentes tienden a provocar fallos en el ensamblaje del producto. Un material comúnmente seleccionado para reducir la variación dimensional inducida por la absorción de agua es el tereftalato de polibutileno (PBT); sin embargo, el PBT ofrece menor tenacidad que las poliamidas, y los componentes de PBT tienden a romperse durante el ensamblaje del producto. El PBT también es susceptible a la hidrólisis en entornos cálidos y húmedos, lo que reduce significativamente su resistencia en comparación con las poliamidas.

LEONA™, en desarrollo, presenta una tasa de absorción de agua aproximadamente la mitad que la de las poliamidas ignífugas convencionales no reforzadas, y además ofrece una excelente tenacidad y resistencia a la hidrólisis en comparación con el PBT. Estas ventajas convierten a este nuevo material en un candidato ideal para componentes que exigen alta precisión dimensional, una aplicación para la que las poliamidas y el PBT han sido tradicionalmente difíciles de usar.

La figura a continuación compara la variación dimensional debida a la absorción de agua —en una aplicación relacionada con el transporte marítimo cerca del ecuador— entre los grados LEONA™ en desarrollo y los materiales ignífugos convencionales, no reforzados. También hemos confirmado la superioridad de esta nueva resina frente a las poliamidas convencionales en un entorno operativo aún más severo: 85 °C con una humedad relativa del 85 %.

Para obtener datos detallados, póngase en contacto con nosotros a través del siguiente formulario.

Comparación de la estabilidad dimensional en un ambiente cálido y húmedo

Comparación de la estabilidad dimensional en un ambiente cálido y húmedo

Si desea información más detallada, póngase en contacto con nosotros utilizando el siguiente formulario.

También aceptamos consultas y solicitudes de muestras. No dude en ponerse en contacto con nosotros.

Te presentaré con más detalle los productos y tecnologías de plásticos de ingeniería de Asahi Kasei.

Entregamos información sobre productos e industrias para ayudarle a recopilar información.