系列:塑料产品设计 CAE 分析基础

第 12 部分:设计的拓扑优化基础

拓扑优化是一项创新技术,它可以加速设计流程,减少浪费,并得到优化的形状。本文将为尚未接触过拓扑优化的读者介绍拓扑优化的基本概念和方法。

2025.05.07

内容

| 1.首先 |

| 2.结构优化方法 |

| 3.什么是拓扑优化分析? |

| 4. 拓扑优化分析所需信息 |

| 5.拓扑优化过程 |

| 6. 基于拓扑优化结果的零件设计 |

| 7. 使用拓扑优化进行零件设计的挑战 |

| 8.总结 |

介绍

对于许多设计师来说,提升产品的功能和性能,同时又要满足成本、可制造性等约束条件,是一个巨大的挑战。结构适当和理想的是解决这一问题的方法之一。

据说结构适当和理想的设计的概念自 20 世纪 80 年代就已出现,并在基础理论在学术界得到研究后,应用于工业领域,随着计算机计算能力的提高,近年来在工业领域得到广泛的应用。

结构优化方法

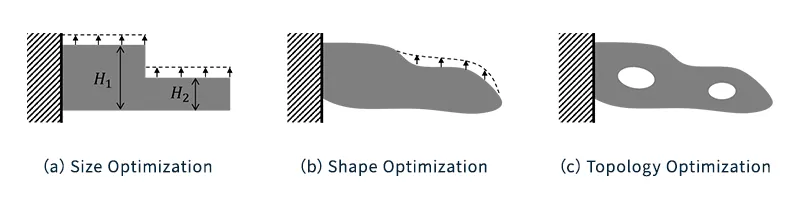

结构适当和理想的主要有三种方法:尺寸适当和理想的、形状适当和理想的和拓扑优化。

尺寸适当和理想的是一种利用任意尺寸(例如部件的长度和厚度)作为变量来实现尺寸适当和理想的的技术,如图 1(a)所示。

形状适当和理想的是一种利用外部形状作为变量来适当和理想的零件形状的技术,如图 1(b)所示。

这些技术适用于在不改变基本结构的情况下微调外部形状的情况。然而,这些技术无法显著改变结构形态,因此结构可能并非真正适当和理想的。因此,如图 1(c) 所示的拓扑优化是一种允许以更高自由度实现适当和理想的技术。

在本文中,我想介绍拓扑优化,一种结构适当和理想的。

图1 结构适当和理想的方法

图1 结构适当和理想的方法

什么是拓扑优化?

拓扑优化是一种结构适当和理想的方法,它计算如何在要设计的空间中排列材料以创建适当和理想的结构。

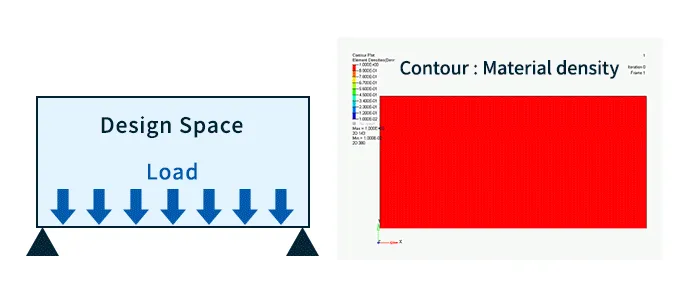

例如,如图2左侧所示,考虑两端支撑,并在底面施加载荷的情况。在拓扑优化中,将可以放置材料的区域(称为设计空间,即希望达到适当和理想的范围)划分为小元素,并在调整每个元素的材料密度的同时进行适当和理想的计算。

图2右侧显示的是拓扑优化后的分析结果示例。颜色代表材料密度,通过将材料配置在红色的高密度分布区域,可以创建更有效地确保强度的结构。

拓扑优化允许以如此高的自由度实现形状适当和理想的,其巨大优势在于能够得出仅靠人类直觉难以得出的适当和理想的解。

图二拓扑优化结果(轮廓:材料密度)

图二拓扑优化结果(轮廓:材料密度)

拓扑优化所需的信息

拓扑优化需要以下信息:

- 设计空间

- 各种输入数据(物理特性、负载条件、边界条件等)

- 目标函数

- 约束

第一个设计空间是您想要适当和理想的零件材料可以放置的区域。在设计约束(例如与其他零件的干涉)范围内,设置目标设计零件可以放置的区域。该区域越大,您在适当和理想的设计中拥有的自由度就越大。您也可以将必须按照规范放置材料的区域定义为非设计空间。例如,如果您想用螺栓固定零件,可以将螺栓附近用于固定形状的区域定义为非设计空间。

第二类输入数据是与零件设计规范相关的信息。拓扑优化也需要常规结构分析所需的信息,例如材料特性(杨氏模量和泊松比)、载荷条件和边界条件。

我们需要的第三件事是目标函数。目标函数表达的是“我们具体想要什么才能达到适当和理想的?”例如,如果我们想要减轻某个零件的重量,那么目标函数就是“最小化质量”。

第四个约束表示“在哪些约束条件下,目标函数达到适当和理想的”。例如,如果目标函数是最小化质量,且没有任何约束,则答案将是“设计空间的质量 = 0”。这并不意味着形状已经达到适当和理想的。如果要在保持一定刚度的同时减轻重量,可以设置“施加载荷时的变形量在 XX 毫米以内”的约束,以在该约束范围内适当和理想的材料密度的分布。

以上是执行拓扑优化所需的最低限度的信息。

此外,还必须考虑制造方法的约束,并且一些软件可以根据这些约束集执行拓扑优化。

准备上述信息是成功拓扑优化的关键步骤,因为正确设置它将提高适当和理想的的准确性并产生高效的设计。

拓扑优化过程

准备好以上信息后,就可以运行拓扑优化。完成相应的设置并提交作业后,计算机将进行适当和理想的计算,操作员只需等待适当和理想的结果即可。

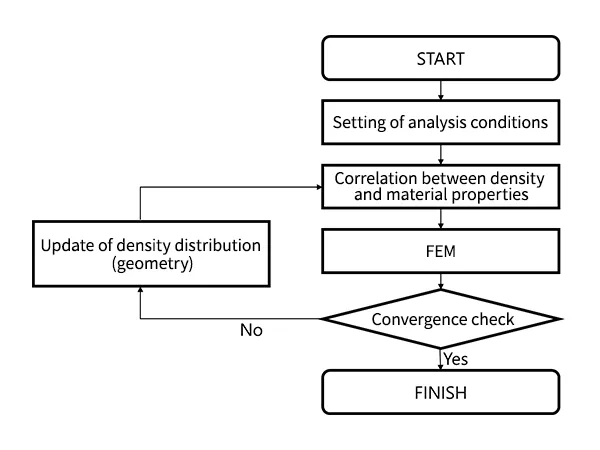

这里,我想简单解释一下适当和理想的计算的流程。拓扑优化计算的简化流程如图3所示。

对于任何形状,都会使用有限元法(结构分析)来计算目标函数和体积。如果目标函数不满足某些收敛条件,则进行灵敏度计算。我们不会详细讨论灵敏度计算,但它是一种寻找材料密度分布方向的计算方法。然后,根据计算结果更新设计空间中的材料分布,并再次使用有限元法进行数值计算。经过此循环,一旦目标函数满足收敛条件标准,则认为适当和理想的完成,计算结束。

如果你想了解更多有关适当和理想的计算方法的知识,请参考专门的书籍。

图3拓扑优化流程

图3拓扑优化流程

根据拓扑优化结果进行零件设计

通过拓扑优化得到的适当和理想的形状仅仅是对设计空间内材料密度分布的提取,因此不能直接用作设计形状。需要根据结果进行转换或创建CAD数据。

这是将拓扑优化应用于零件设计中最困难的过程。简单地将拓扑优化形状转换为CAD模型,通常会导致无法制造的形状。换句话说,这个过程不仅需要CAE和拓扑优化的知识,还需要实际的可制造性。

【实践中的拓扑优化示例】

有关使用拓扑优化进行零件设计的实际示例,请参阅以下技术信息页面。

拓扑优化|旭化成工程塑料

使用拓扑优化进行零件设计的挑战

在零件设计中实施拓扑优化之前,还必须克服一些挑战。

- 拓扑优化环境的准备:需要准备能够进行拓扑优化软件和相关的硬件。适当和理想的过程需要使用有限元方法进行反复的数值计算,因此硬件必须能够承受这一点。

- 拓扑优化知识:您需要具备相关知识来正确设置拓扑优化所需的信息,如上一节所述。

- 将拓扑优化结果应用于产品设计:如上一节所述,这也需要可制造性知识,这是所有挑战中最困难的。

旭化成拥有执行拓扑优化所需的环境和知识,以及功能树脂注塑成型的知识,因此能够使用拓扑优化为树脂部件提供适当和理想的设计。

如果您正在寻找设计更轻、强度更高的塑料零件,请随时与我们联系。

概括

介绍了拓扑优化的基本概念和方法拓扑优化技术通过适当和理想的设计空间内材料的排列,实现结构轻量化和强度的设计。

在实现这一点时,重要的是正确设置设计空间的定义、材料特性、载荷条件、边界条件、目标函数、约束条件等信息。此外,在实际产品设计中反映适当和理想的结果时,还必须注意可制造性和转换为CAD数据等实际问题。

牢记这些要点,可以有效地利用拓扑优化来实现更高性能的零件设计。

有关CAE的更多信息,请联系我们。