系列:塑料产品设计 CAE 分析基础

第 7 部分:使用注塑成型分析预测成型缺陷

注塑分析是在设计阶段预测成型缺陷并提前采取对策的重要工具。

在本部分中,我们将介绍各种成型缺陷以及可用于初步对策的分析评估项目。

内容

| 1.首先 |

| 2、注塑分析及成型缺陷评价项目 |

| 3、可直接输出的成型缺陷 |

| 4、可从其他评价项目推断的成型缺陷 |

| 5. 难以通过模拟预测成型缺陷 |

| 六、总结 |

介绍

在第6部分的后半部分,我们介绍了注塑分析还可以预测成型缺陷,例如缩痕、翘曲和熔接线。在第7部分中,我们将重点关注成型缺陷,并更详细地解释注塑分析的哪些评估项目可用于哪些缺陷现象。

注射流动分析及成型缺陷评价项目

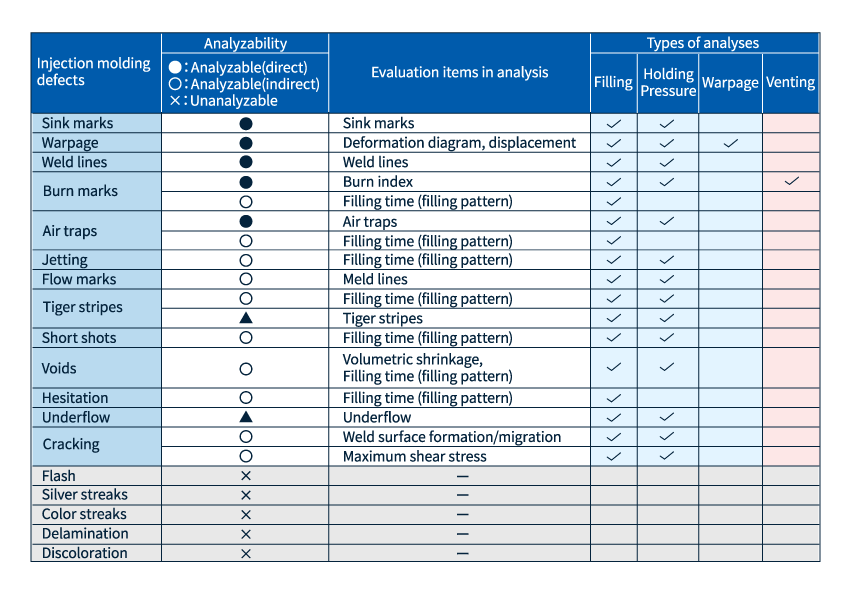

有些成型缺陷可以通过在设计阶段进行分析来提前识别并制定对策,而另一些则不能。另外,有些缺陷即使没有包含在软件评估项目中,也可以从分析结果中推断出来,了解这些项目可以让您更好地利用分析结果。

下表总结了成型不良现象和可用于每种现象的分析评估项目。

“可分析性”列中的符号表示以下内容:

●:仿真工具直接输出

〇:可以根据右侧的评价项目进行推断。

▲:目前软件厂商正在考虑开发

×:难以通过模拟预测

图1 成型缺陷与注塑分析评价项目对应表

图1 成型缺陷与注塑分析评价项目对应表

让我逐一解释一下这些成型缺陷。

可直接输出的成型缺陷

■ 缩痕

缩痕是在成型件的厚度不同的地方出现的成型缺陷,特别是在肋、凸台等位于背面的正面。由于成型品的表面有凹痕,因此在设计等注重外观的产品中应注意该缺陷。 (如果缩痕较大,尺寸精度可能会成为问题。

缩痕是由于冷却过程中热收缩时的收缩率差异造成的。可以通过填充和保压分析来模拟和评估沉孔的位置和深度。

图2 缩痕示例

图2 缩痕示例

■ 翘曲

这是由于薄壁部与厚壁部的收缩率差异、冷却时的收缩率差异、纤维复合材料的取向、残余应力等因素而导致成型品翘曲的现象。这种现象在成型后经过较长一段时间后才会出现,因此必须注意避免。除了成型缺陷外,它还可能导致尺寸缺陷和需要组装的零件配合不良。

翘曲分析可用于模拟变形图和位移。

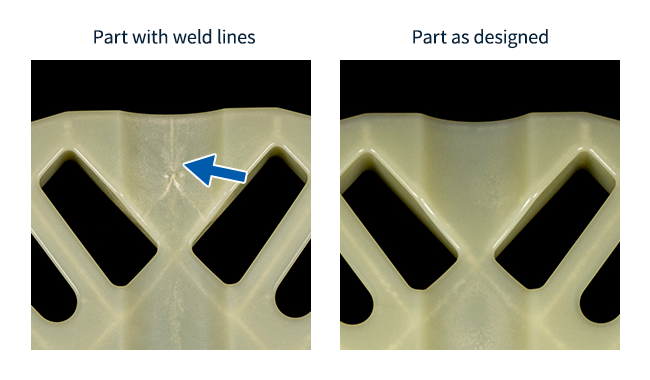

■ 熔接线

熔接线是成型缺陷,在填充到成型产品中的熔融树脂的汇合处表现为线条。熔接线的薄的、划痕状的外观会导致成型缺陷,并且在出现熔接线的地方产品的强度会降低,从而导致断裂。

填充分析可用于预测熔接线将出现的位置。虽然很难完全消除熔接线,但可以采取措施将熔接线移至不易看见的位置,或通过调整浇口位置等使其变细。

图3 熔接线示例

图3 熔接线示例

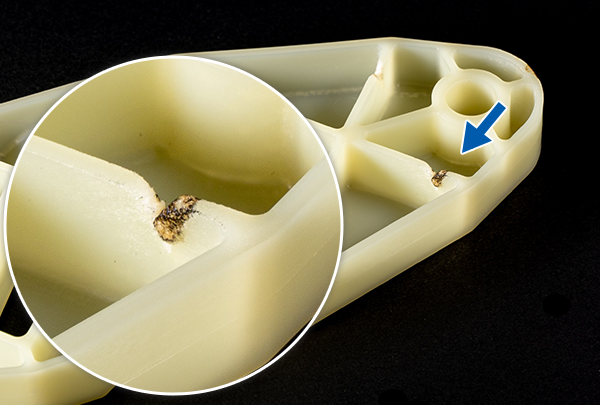

■ 烧痕

烧痕是指成型品的一部分被烧焦、炭化成黑色的成型缺陷。这也称为气体燃烧或气体。当树脂材料中的空气和挥发性气体在成型过程中被困在模具内并被压缩到高温时,就会发生这种情况,导致树脂燃烧。

通风分析将生成燃烧指数结果。这是一个非常具有挑战性的模拟,因为它需要无遗漏地输入模具中的气体释放信息。

图4 烧痕示例

图4 烧痕示例

■ 空气陷阱

当多种熔融树脂合并时,空气和气体被困在气穴中。这可能会产生气泡,从而导致成型产品表面出现小孔,以及强度不足。严重时可能会发生烧伤。

流路容易出现不平衡或流量不均匀的情况,可以通过检查填充时间结果来预测流路的位置。

可以从其他评价项目推断出的成型缺陷

■ 喷射

喷射是一种成型缺陷,其中注射到模具中的树脂在成型产品的表面上以重叠图案蜿蜒流动。喷射往往发生在浇口区域周围,并可能导致强度不足。

可以通过检查填充分析的填充区域结果中树脂的蜿蜒流动来预测喷射。

■ 流痕

流痕是注射过程中出现的树脂流动图案。流痕有多种类型,但浇口周围出现的同心波纹状图案是成型缺陷。模具温度低、树脂温度低、保压不足是流痕产生的原因。

它可以从填充分析中的熔合线间接预测。熔合线是树脂融合时交会角大于熔合线的线。这意味着此时可能会出现流痕。

■ 虎纹

老虎条纹是成型产品表面上交替出现的低光泽区域和高光泽区域的重复图案。与简单的流痕相比,流痕是由复杂的流动引起的,因此需要经验来验证流型。

软件制造商正在进行开发,以便分析工具可以显示为分析结果。

■ 短镜头

短射是指熔融树脂没有完全填充模具直至模具顶部的成型缺陷。这是一种严重的成型缺陷,会导致形状失败。

通过填充分析检查流路是否完全充满,可以预测短射量。

图5 短射示例

图5 短射示例

■ 空洞

这是成型品中产生空隙(气泡)的成型缺陷。如果成型品是透明的,则为成型缺陷。还会因应力集中而导致开裂、强度不足。当树脂在冷却过程中被吸引到易于冷却的表面时,就会产生气泡。气泡在出现后立即是真空气泡,但随着时间的推移,空气会进入。气泡往往在厚壁区域内形成。

可以从填充分析的体积收缩率、填充模式和填充时间来间接模拟。由于产生的原因与缩痕相似,因此基本措施与缩痕相同。

■ 犹豫

犹豫是指树脂无法流入薄壁部件的情况,因为在注射树脂时,熔融树脂容易流动的厚壁部件首先被填充。犹豫可能会导致成型缺陷,例如短射和缩痕,以及外观质量的变化。

可以检查填充时间结果以查看是否可能发生犹豫。

■ 下溢

当熔融树脂从两个方向合并时,其中一种树脂向后流动,称为底流。已经固化的树脂重新熔化可能会导致成型产品的外观和强度出现问题。

填充图案的动画允许您检查流动前沿汇合处的流动方向反转。目前,这是通过检查填充图案动画来预测的,但软件制造商正在开发它,以便可以将其作为分析结果进行确认。

■ 开裂

这是成型品破裂或破裂的现象。成型后经过很长一段时间后可能会出现这种情况。

如果裂纹是由于焊缝处强度不足引起的,可以通过3D检查焊缝(焊接面)的厚度方向来预测。如果开裂是由成型品中的残余应力引起的,可以通过检查壁厚方向的最大剪切应力来预测。

通过模拟难以预测成型缺陷

■ 闪光灯

这是一种成型缺陷,其中树脂通过模具配合表面的间隙被挤出,导致成型薄膜变薄。需要额外的过程,例如手动删除。

锁模力不足、压力太大等都会引起这个问题,但往往是由模具的物理问题引起的,很难通过模拟来预测。

■ 银色条纹

成型品表面出现条纹或图案的成型缺陷。

它是由树脂材料中含有的空气、挥发性气体和水分引起的。由于它是由树脂衍生的,因此很难通过模拟来预测。

■ 颜色条纹

色纹的特征是成型品表面出现树脂颜色不均匀的条纹状图案。

很难通过模拟来预测,因为它往往是由树脂材料的着色材料引起的。

■ 分层

分层是指在成型品上形成薄膜状层,然后剥离的成型缺陷。这是成型缺陷或形状缺陷。

这可能是由不相容的树脂污染等引起的。通过模拟很难预测。

■ 变色

变色是指成型品与原来的树脂颜色发生变化的成型缺陷。

成型材料往往是原因所在,例如着色剂分散不良或树脂热降解导致泛黄,这些都很难通过模拟预测。

概括

仅在成型现场很难解决所有成型缺陷,需要在设计阶段采取尽可能多的对策。为此,设计者还必须了解树脂的特性和成型缺陷,了解其发生的原因和原理。

此外,有些成型缺陷可以通过在设计阶段进行分析来提前识别并制定对策,而另一些则不能。有些成型缺陷即使不在软件评估项目中,也可以从分析结果中推断出来,因此了解这些内容将有助于您更好地利用分析结果。

如果您对使用流动分析的成型缺陷对策有任何疑问或疑虑,请随时“联系我们”。

下一部分:“气体辅助注塑成型的应用”。

有关CAE的更多信息,请联系我们。