系列:塑料产品设计 CAE 分析基础

第 1 部分 CAE -FEM- 是什么?

介绍CAE的基础知识以及分析中常用的有限元法(FEM)的要点。

内容

| 1.什么是CAE? |

| 2. 充分发挥 CAE 的先决条件 |

| 3. 什么是有限元方法? |

| 4. 总结 |

什么是CAE?

近年来,CAE分析已成为机械设计不可或缺的工具。简而言之,CAE(代表计算机辅助工程)是一种在产品开发过程中使用计算机做出更好设计决策的技术。它通过帮助评估设计候选者的适用性并提供有关如何改进它们的提示来实现这一点。

在制造中使用计算机之前,只能通过构建实际原型来研究有关产品形状和结构的精细细节。在开始大规模生产之前,必须构建并测试一轮又一轮的原型并测试其耐用性和其他特性——这一过程既昂贵又耗时。

正是在这样的背景下,CAE 在美国发展起来,第一批商业软件包于 20 世纪 70 年代问世,随着计算机功能在 20 世纪 80 年代及以后不断增长,该领域也迅速发展。如今,CAE 技术从设计和开发过程的阶段开始使用,用于构建数学和物理模型,通过软件工具预测产品规格、性能和质量,以及优化产品设计。

尽管 CAE 技术用于设计火箭和飞机等金属产品,但如今这些方法也已成为开发塑料产品的重要工具。本系列从 CAE 的一般介绍开始,然后涵盖更专业的主题:各种塑料的特性差异、制造过程模拟和塑料产品的结构分析模拟。

■ 如何使用CAE 工具?

如今,整个产品设计和开发过程都已数字化,用术语CAD 和 CAM来描述。这允许 CAE 的无缝集成。

CAD(计算机辅助设计)系统有助于管理产品设计过程。现在主要使用的 3D CAD 工具允许设计自由曲面,这是对上一代 2D CAD 工具的重大改进,后者缺乏足够的自由度来处理这种复杂性。通过在工厂生产线上使用 3D CAD 数据,甚至可以通过 CAD 技术自行设计产品模具。

CAM(计算机辅助制造)系统准备制造产品所需的信息,例如 NC 机床的控制数据。数控 (NC) 机床是用于产品自动化加工的计算机驱动仪器。传统的加工需要人类机械师手动转动刻度盘和拉杆来进行切割和钻孔,而 NC 工具可以使用数控数据进行编程,以自动化切割的位置和尺寸,以及制造过程的每个其他方面。

简而言之,可以将使用 CAD 技术准备的设计数据转换为 CAM 系统的数控数据,以实现机床的自动化操作。 CAD 和 CAM 工具通常打包在称为 CAD/CAM 系统的软件产品中。传统模拟处理步骤的大幅减少使更高精度的工程和更高效的操作流程成为可能。

典型的设计/开发流程可能包括使用 CAD 工具设计产品和模具,应用 CAE 分析修改设计数据并消除产品制造问题,然后将数据发送到基于 CAM 的 NC 机床以制造产品。

CAE 的使用允许在制造任何东西之前使用 CAD 生成的设计数据评估产品设计候选人。产品设计曾经需要一个繁琐的试错周期——涉及对制造的原型进行手动调整,并依赖于专业工匠的经验和直觉——如今,整个过程可以通过计算机模拟进行分析。试错周期不仅加快了,而且 CAE 分析还允许对结果的更详细的理解,而不是通常的纯测试。

■ CAE 有什么可能?

但是使用 CAE 可以进行哪些类型的分析呢?今天的 CAE 工具跨越了广泛的应用领域,每个领域都由大量定制的软件包来解决。更具体地说,CAE 应用于现代技术的各个领域——从机械产品到电气和电子系统、建筑设计、化学过程、医疗程序等等——以及自然现象的研究,丰富了我们日常生活的许多方面生活。

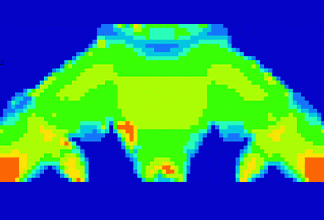

例如,在机械设计及相关领域,基于CAE的结构分析用于确保产品的运动部件不会干扰其他部件,而无需制造原型。

图1 多体动力学分析结果

图1 多体动力学分析结果

资料来源:“接触分析”、“中断和损害分析”视频中的模型(2021 年 2 月 26 日查看)。https://www.mscsoftware.com/product/marc

*“接触分析”、“中断和损坏分析”视频中的模型(2021 年 2 月 26 日观看)。

https://www.mscsoftware.com/product/marc

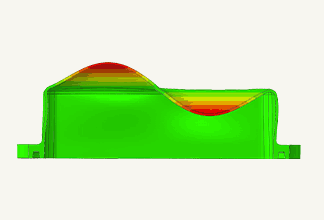

即使在基于模具制造的特定子领域内,也存在用于塑料注射成型、金属铸造、压铸、冲压模具和其他特定领域的专门商业软件包。塑料注射成型常使用的 CAE 技术是流体分析,它允许设计人员模拟塑料材料是否可以正确注射到模具中。

图2 通过注塑模拟得到的树脂填充状态

图2 通过注塑模拟得到的树脂填充状态

■ 现代制造的必备工具

使用 CAE 工具评估 CAD 生成的设计数据可减少原型设计迭代,从而显着缩短开发周期并降低成本。随着软件的进步和计算机功能的增强和成本的降低,配备 CAD 的设计人员可以使用 CAE 工具自行设计和分析产品,而无需依赖专家工程师来执行专业分析。 3D CAD/CAM 和 CAE 系统的出现对制造业的结构产生了变革性的影响。

在当今世界,在不断缩短的开发时间和日益增长的降低成本的需求中,可以肯定地说,CAE 分析已成为现代制造不可或缺的工具。

充分利用 CAE 的先决条件

与 CAE 技术一样强大和方便,掌握现代 CAE 的艺术需要的不仅仅是学习一些软件工具。人们可能希望 CAE 分析的结果能够简单到任何人都能立即理解,无论他们的背景或专业知识如何——但事实远非如此。相反,准确解释 CAE 结果并将其纳入设计的能力不仅需要了解如何使用软件,还需要具备材料力学基础工程学科的基础以及对基本 CAE 技术的透彻理解。

■ 材料力学基础

材料力学是一门研究结构部件在各种类型的作用力下如何变形和破裂的学科。在材料力学中,力由矢量表示。虽然力(如重力)将始终作用在物体上,但对于静止的结构体而言,它们是平衡的。

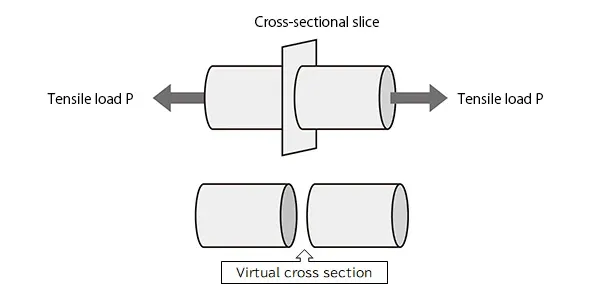

作用在结构构件上的力既包括外力(或荷载),也包括构件内部为抵抗外力而产生的内力。外力的类型包括拉伸载荷、压缩载荷、剪切载荷、弯曲载荷和扭转载荷。内力使用应力和应变的概念来表征。应力定义为每单位表面积的内力。由于作用在物体上的内力是不可见的,因此通过从概念上考虑穿过物体的横截面切片并使用虚拟横截面和横截面系数的概念来进行计算。考虑每单位表面积的力允许将材料特性的影响与几何形状的影响分开。因此,如果材料属性已知,设计人员在开发零件时可以只关注零件的几何形状。

图3 计算应力所需的虚拟截面

图3 计算应力所需的虚拟截面

例如,考虑一根具有圆形横截面的杆,从左右两侧拉动以产生100 N 的拉伸载荷 P。假设一个截面积为 20 mm 2的虚拟截面,应力 σ 由下式给出

σ=100/20 N/mm2=5 N/mm 2 =5MPa

σ=100/20 N/mm2=5 N/mm2=5MPa

即,杆内产生的应力为σ=5N/mm 2。由于事实证明它与压力具有相同的单位,因此应变通常也以 MPa 表示。

应变测量材料变形的程度。由于可以使用应变仪以数字方式测量应变(现在也通过测量视频中样本的变形 (DIC)),因此应变通常用于实际物体的实验室表征,而应力通常用于设计过程。。

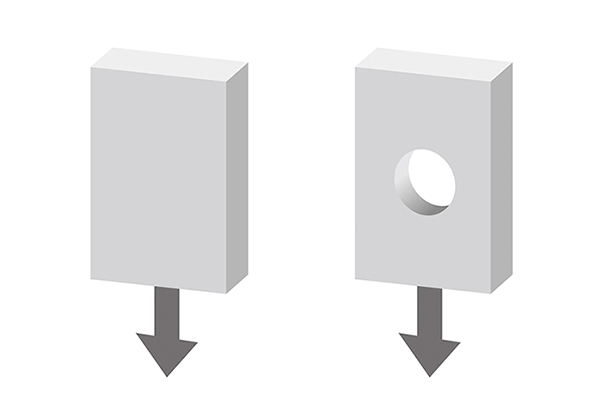

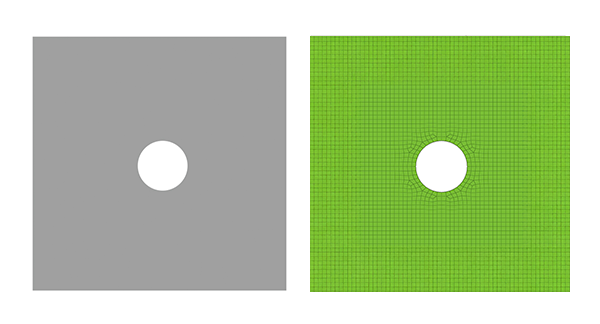

尽管可以对简单物体手动执行材料力学计算,但大多数现实世界的物体都具有复杂的结构,很难通过手动计算进行分析。例如,下图中左侧所示的身体所受的压力,用手判断并不困难。然而,即使只是在主体上添加一个孔,如右图所示,由于孔附近的应力集中,材料力学计算也会变得极其复杂。

图 4 一个可以很容易地用手计算应力的例子(左)和一个不可能用手计算的例子(右)

图 4 一个可以很容易地用手计算应力的例子(左)和一个不可能用手计算的例子(右)

对于这种情况,我们使用 CAE 工具。CAE 技术甚至可以轻松分析形状复杂的物体。

■ CAE 的三种主要方法

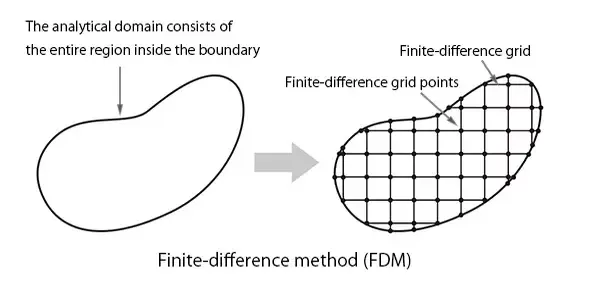

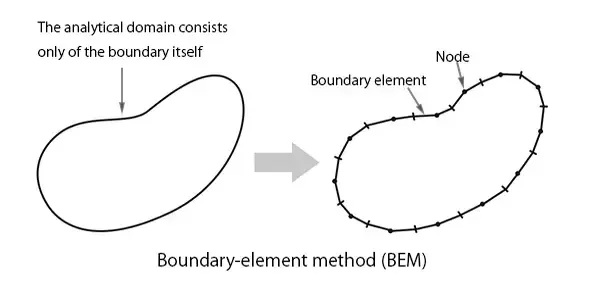

CAE 分析通过使用各种技术将物体和结构细分为易于分析的小单元,从而产生可以数值求解的耦合方程组。目前常用三种主要的 CAE 技术来模拟粘性流体和固体物质:有限差分法、边界元法和有限元法。

(1)有限差分法 (FDM)是当今仍在使用的古老的分析方法。这种广泛用于流体分析的技术通过在称为有限差分网格的正交格子上离散化感兴趣的对象来进行。 FDM 技术的一个缺点是它们不太适合分析具有弯曲边界或其他复杂边界条件的物体。

图5 有限差分法(FDM)

图5 有限差分法(FDM)

(2)边界元法 (BEM)是一种仅将材料区域的边界离散化以进行计算分析的技术。这种方法通常用于研究电磁场的配置。

图 6 边界元法(BEM)

图 6 边界元法(BEM)

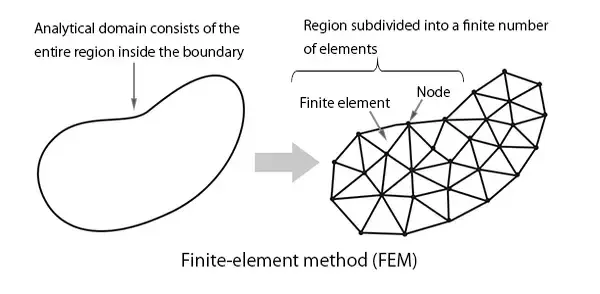

(3)有限元法(FEM)是当今常用的分析方法。在这种方法中,感兴趣的物体被细分为简单形状的集合,例如三角形或矩形。由于这种方法不仅可以对 2D 系统建模,还可以对 3D 系统建模,因此广泛用于结构分析、热分析、应力分析和振动分析等目的。

图 7 有限元法(FEM)

图 7 有限元法(FEM)

什么是有限元方法(FEM)?

■ FEM 技术首先用于飞机的结构设计

有限元法是在 1950 年代开发的,用于分析飞机设计中机翼结构的强度。随着喷气发动机的出现,飞机结构变得极其复杂,因此需要足够精确的结构强度计算。

这也是通用数字计算机广泛使用的时间,使数值计算能够快速进行。

■ 有限元法的基本原理

有限元方法通过将物体和材料区域细分为三角形和矩形等简单形状的集合来进行;这种细分称为网格离散化。网格中的每个单独组件称为元素,组成元素的每个顶点称为节点.

图 8 二维模型的网格划分示例

图 8 二维模型的网格划分示例

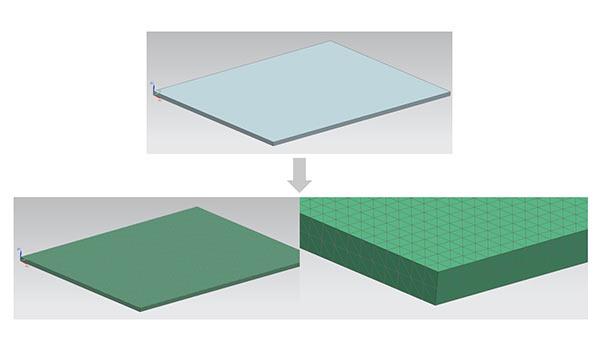

在三维分析中,物体被细分为三维(实体)元素。

图 9 3D模型的网格划分示例

图 9 3D模型的网格划分示例

考虑作用在每个元素上的外力(例如重力或压力)会产生该元素的方程式;因为每个元素都连接到多个节点,所以作用在每个单独元素上的外力通过节点传递到它的邻居,然后从那里传递到整个结构。将所有元素的方程组合起来会产生一个联立的线性方程组,可以对其求解以获得每个元素的位移或应力。简而言之,有限元法通过将难题分解为一组简单的方程式并求解它们来解决难题。当然,当用该方法分析复杂问题时,耦合方程的数量可能会非常多——几千甚至几百万——需要基于计算机的矩阵计算来求解。

■ 有限元方法(FEM)的主要特点

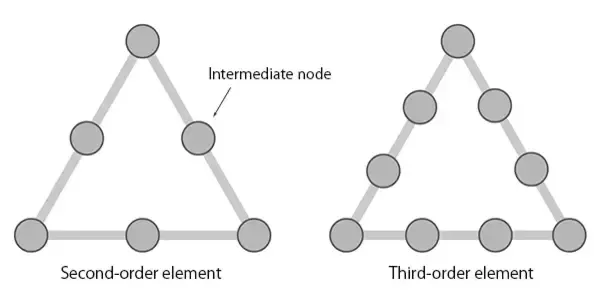

分配给每个元素的顶点的节点称为一阶元素。在某些情况下,节点也被分配给形状内的中间点,产生二阶元素。可以通过增加节点的数量来提高计算的准确性。

图 10 区分不同阶数的有限元

图 10 区分不同阶数的有限元

或者,也可以通过细化网格离散化以增加模型中的元素数量来提高精度。这些改进中的任何一个都会导致近似有限元解接近问题的精确理论解——以需要更多计算时间为代价。另一方面,无论我们如何精细地改进我们的模型,一般来说,它都不可能再现复杂物体的实际形状。归根结底,CAE 分析只不过是一种将复杂问题转化为计算上易于处理的模型以产生近似解的技术。

不用说,现实世界的设计过程必须在有限的时间内完成。由于有限元分析和其他 CAE 技术用于缩短开发周期,因此必须根据分析的目的和执行分析的环境适当地选择对给定分析施加的精度要求。

概括

3D CAD/CAM 和 CAE 分析的引入改变了产品设计和制造的世界。今天,这些技术不仅用于飞机和汽车,而且还用于塑料制品和广泛的其他用途;毫无疑问,它们已成为现代制造业不可或缺的工具。

同时,充分利用这些强大的工具需要的不仅仅是购买计算机和安装软件:充分发挥 CAE 技术的潜力需要透彻理解其基本原理、理论基础和实际实施。

下一篇:“塑料CAE的要点-与金属的区别-”。

◆您可以通过电子邮件接收最新发布信息。在此注册。

有关CAE的更多信息,请联系我们。