系列:塑料产品设计 CAE 分析基础

第 8 部分 在气体辅助注塑成型中的应用

本期使用CAE进行注塑成型模拟,我们将介绍一个应用于气体辅助注塑成型的示例。

内容

| 1. 什么是气体辅助注塑? |

| 2. 模拟结果 |

| 3. 利用模拟进行优化设计 |

| 4. 分析流程 |

| 5.总结 |

什么是气体辅助注射成型?

气体辅助注射成型是在将树脂注入模具后立即注入氮气等辅助气体,以提高成型品的内压的注射成型方法。

气体注射成型的优点是为树脂难以流动的大型成型零件提供流动支持。由于气体增加了内部压力,因此防止了翘曲和缩痕,并且提高了模制产品的尺寸稳定性。此外,由于注入低温气体,冷却时间会缩短,除非产品壁厚极厚,从而缩短循环时间。

气体注射在成型产品中形成中空结构,从而减少成型产品中的树脂量,从而减轻重量并降低成本。然而,减少树脂量可能会降低耐久性和强度。必须进行强度和耐久性测试,以确认产品符合质量标准。

气体辅助注塑成型是旭化成在 1970 年代发明的,随着外国制造商的进入,在 1990 年代蓬勃发展。它曾用于生产大型电视的框架和空调的面板,但随着大型成型产品转移到海外生产,国内对气体注塑成型的需求下降。但近年来,这种成型方法的使用再次受到关注。

模拟显示了什么

■ 树脂和气体的流动行为

在气体辅助注射成型中,向模具注射和填充树脂的过程与普通注射成型相同。然而,此后的成型过程涉及气体注射和冷却,而不是保压过程。我们模拟树脂和气体通过模具的流动路径,以验证它们是否正确成型。

■ 空心形状

通过将气体注入模制产品中,产品变成中空的。当向肋等厚壁部件注入气体时,我们模拟将形成什么样的中空形状(厚壁形状),并确认中空形状形成在设计位置。

■ 翘曲

气体注射的特征在于,当将气体注射到成型品中时,由于气体通过成型品而引起的冷却而减少残余应力。这提高了成型尺寸稳定性并消除了翘曲。我们通过翘曲分析来比较和验证翘曲的改善程度。

■ 缩痕

与翘曲的情况一样,残余应力的减少可以防止缩痕。执行缩痕分析并模拟改进的结果。这对于大型成型品特别有效。

使用模拟进行优化设计

在气体辅助注塑成型中,模拟气体的影响有助于创建更有效、更适当和理想的设计。了解气体注射的机理并将其反映在设计中非常重要。

■ 气体通道

气体通道是气体流路。成型品中形成的中空形状受到该气体通道的影响。气体如何流入成型品的薄壁?气体如何流入薄壁区域、气体通道和成型品壁厚是否合适、成型品重量是否合适等都在设计中进行检查和体现。

■ 聚合物和气体入口

气体有从高压区域流向低压区域的趋势。进气口的位置必须使气体正确流入模制产品,并且流路末端处于低压力。气体入口可以是喷嘴,也可以直接注入流道或模具中。

■ 气体流入时间

气体注入在树脂注入结束时开始,但也可以在树脂填充后设置停留时间。

■ 通风位置

排气位置可以指定在气体通道的末端。排气允许气体或树脂从型腔中释放。这使得气体能够更深入地流入模制产品中。成型后,从排气口溢出的树脂可能需要修剪掉。

■ 模具温度

气体辅助注塑成型中,由于注入的是冷却气体,因此冷却时间变短,因此需要根据气体的冷却量来控制模具温度,设定适当和理想的模具冷却时间和温度。

分析流程

对使用CAE的气体辅助注射分析的流程进行说明。

1. 设定成型工艺(气体辅助注射)

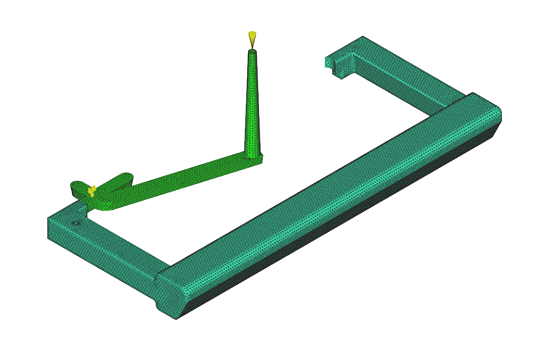

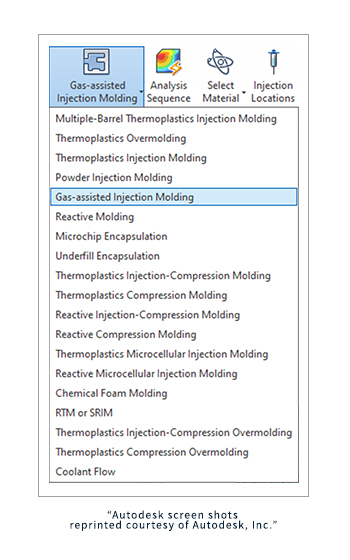

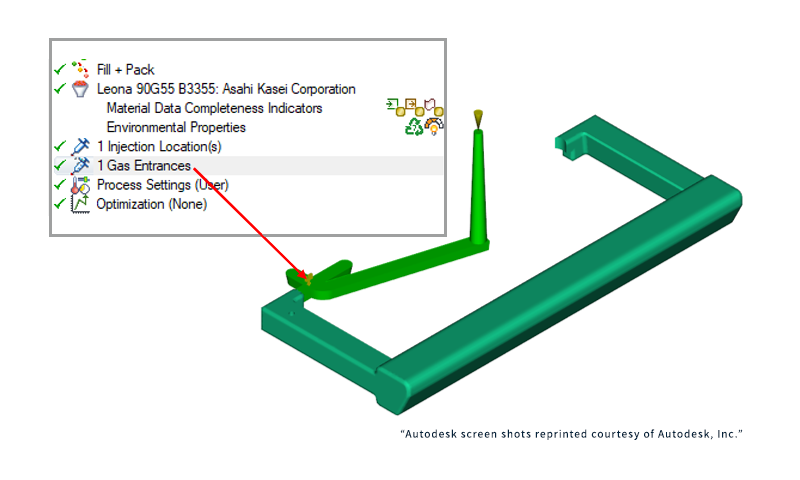

为成型产品模型生成网格后(图 1),选择成型工艺(气体注射)(图 2)。选择合适的成型工艺对于模拟精度至关重要。

图1 成型品的网格模型示例

图1 成型品的网格模型示例

图 2 成型工艺设置屏幕

图 2 成型工艺设置屏幕

2. 气体通道建模

气体注入的填充和压力保持分析需要对气体通过的区域(气体通道)进行建模。在分析中准确预测气体流量非常重要。

3. 为模型生成网格

气体通道根据其宽度和厚度比进行网格划分。生成并修改网格后,将进行评估以确定网格是否适合分析。

4. 模具冷却通道建模

在气体辅助注射成型中,冷却气体被注入熔融树脂中,提高冷却效率。冷却管建模必须考虑气体通道。

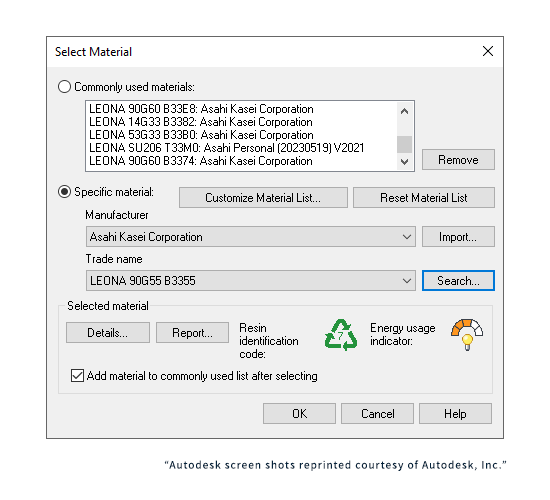

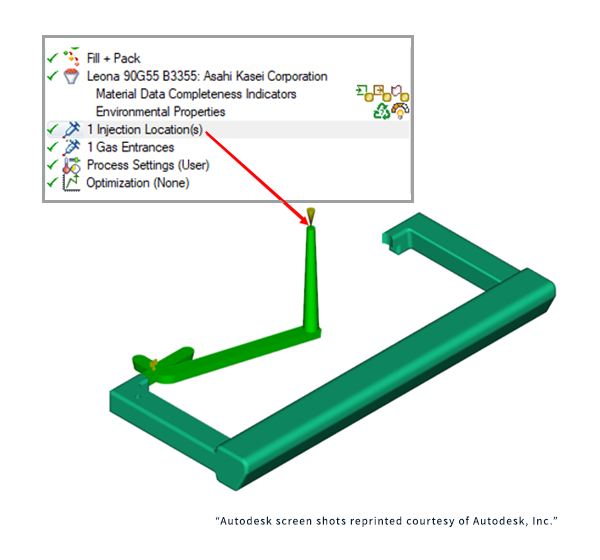

5、材料选择及注射位置设置

设置要使用的材料类型和浇口位置。

图3 材料选择屏幕

图3 材料选择屏幕

图4 浇口位置(注射位置)设定画面

图4 浇口位置(注射位置)设定画面

6. 气体入口设置

选择气体是直接注入成型品还是通过成型品的喷嘴或流道注入。如果将气体直接注入成型品中,请选择入口位置。可以设置一个或多个气体入口点。

图5 气体入口设置界面

图5 气体入口设置界面

7. 通风位置设置

要设置排气口,请将其设置在气体通道的末端。

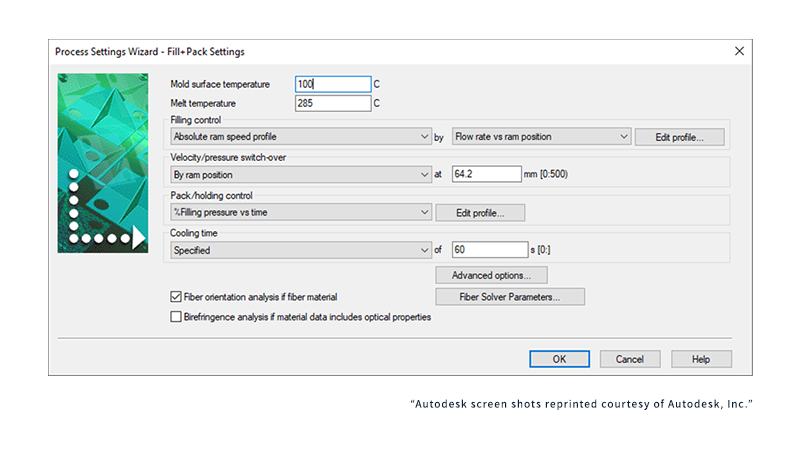

8. 流程设置

・ 聚合物注射条件设定

考虑注气效果 1 至 7 的模拟结果来设置条件。

图6 聚合物注射条件设定画面

图6 聚合物注射条件设定画面

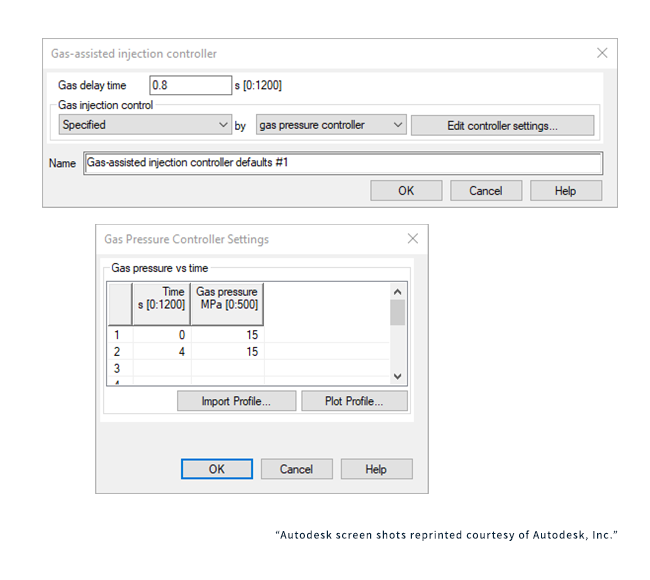

・气体辅助注射条件设定

气体由预设的体积或压力控制。在体积控制的情况下,注入预设体积的气体,并在保压过程中保持气体的内部压力以补偿体积收缩。然后气体的内部压力降低。

在压力控制的情况下,可以在注射和保压过程中进行步进或轮廓控制。

图7 气体辅助注射条件设定画面

图7 气体辅助注射条件设定画面

9.模具冷却设定

模具冷却温度和时间的设定考虑了气体冷却效率的影响。有效的冷却有助于显着缩短成型周期时间。

10. 输出评估

根据分析结果,我们评估结果,将其反映在设计中,并更改条件。

以下是注气分析的示例。

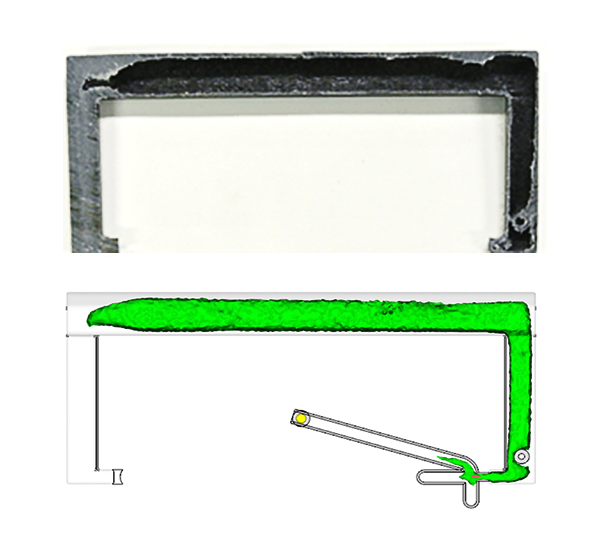

对具有手柄形状的成型产品进行气体辅助注射成型分析。

将实际成型品的中空形状与模拟结果进行比较。

图8 实际成型品与模拟成型品的中空形状对比

图8 实际成型品与模拟成型品的中空形状对比

实际产品与分析结果没有显着差异,表明模拟进行得正确。

概括

气体辅助注射是一种应用范围广泛的技术,不仅可以减少成型产品的缺陷,而且还具有减轻重量和节省成本等优点。但必须正确认识注气对注塑成型的影响并设定成型条件。为了地发挥气体辅助注射的效果,应利用CAE分析; CAE 分析中正确的条件设置对于获得正确的模拟结果非常重要。

下一部分,我们将解释“纤维增强塑料中的取向”。

有关CAE的更多信息,请联系我们。