技术和产品

2025.06.17

技术和产品

在旭化成,我们开发了利用工程塑料替代金属的CAE技术,以设计出更轻量化的部件。通过将断裂力学参数纳入有限元模拟,我们的新型CAE技术相比传统方法,能够更准确地预测部件的最大失效载荷,从而实现更轻量化、更可靠的部件设计。为了持续提升我们的CAE能力,我们与英国伦敦帝国理工学院(ICL)开展了合作研究项目。本页概述了ICL的这项研究项目。

注塑成型 (IM) 短纤维增强热塑性塑料 (SFRP) 是一种适用于大批量应用的轻质材料;然而,目前针对此类部件的有限元模拟方法尚难以根据失效起始准则准确预测失效。本文提出了一种基于内聚区模型 (CZM) 实验测量的断裂力学参数,较为准确预测 IM-SFRP 子部件失效的方法。

*引用:论文①,②

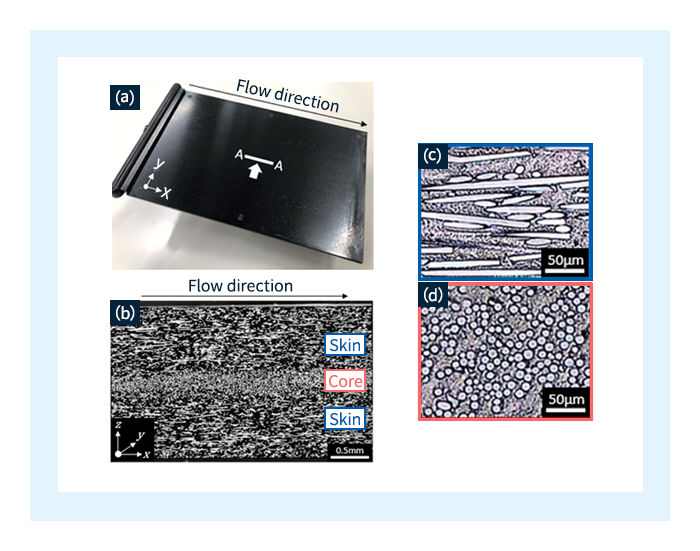

本研究制造了如下所示的IM板,并用于材料特性分析。在IM-SFRP中,纤维沿模具表面附近的流动方向排列。这种纤维排列会导致力学性能随测试角度的变化而变化(各向异性)。有关这种各向异性的详细信息,请参阅“第九部分:纤维增强塑料的取向”。

图1 注塑成型板(a)、AA线横截面图像(b)、表层高倍放大图(c)、核心高倍放大图(d) *引用:论文①、②

图1 注塑成型板(a)、AA线横截面图像(b)、表层高倍放大图(c)、核心高倍放大图(d) *引用:论文①、②

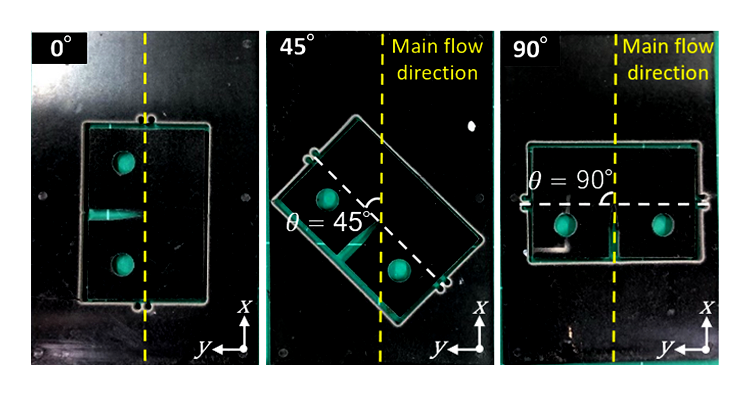

通过紧凑拉伸 (CT) 试验测量了 IM-SFRP 的应变能量释放率。图 2 所示的 CT 试件由 IM 板以多个角度加工而成,并通过图 3 所示的加载销的连续准静态位移控制施加载荷进行测试。在该试验中,从初始裂纹尖端观察到了稳定的裂纹扩展。

图 2 以不同角度加工的 CT 样本 *引用:论文 1

图 2 以不同角度加工的 CT 样本 *引用:论文 1

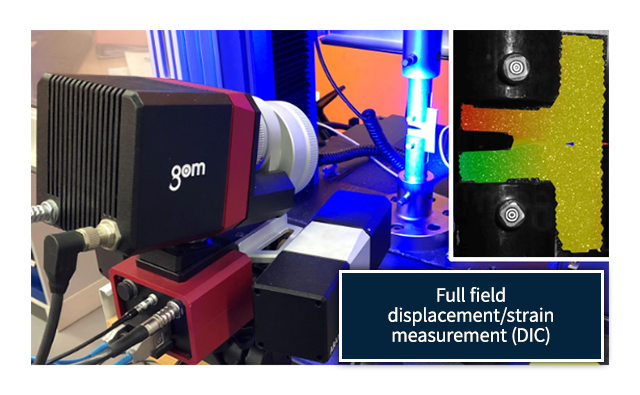

图3 CT测试装置

图3 CT测试装置

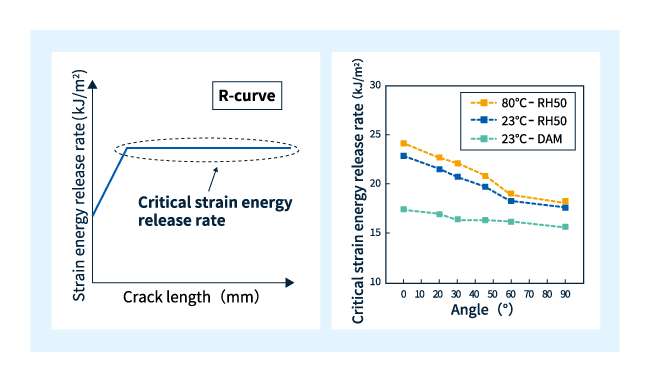

将所得试验结果转化为R曲线,并以曲线的平台区作为材料的临界应变能释放率。这些应变能释放率不仅受纤维取向状态的影响,还受试验温度和湿度条件的影响。试验方法和数据处理过程的细节已在我们的期刊论文(论文①)中描述。

图4 R曲线示例及角度相关应变能释放率总结 *引用:论文①

图4 R曲线示例及角度相关应变能释放率总结 *引用:论文①

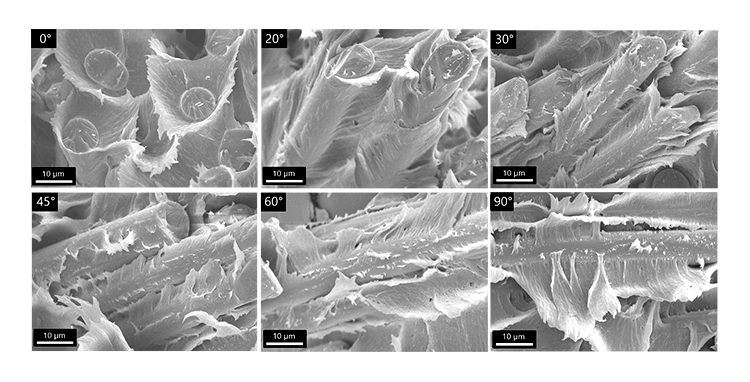

利用扫描电镜观察了试验后的CT试件断口形貌。在0°方向,纤维断裂伴随基体塑性变形;在45°方向,纤维断裂转变为基体剪切断裂;在90°方向,纤维断裂转变为基体横向拉伸断裂。我们认为,这些损伤机制的变化与应变能释放率的增减密切相关。

图5 CT检测后不同角度CT试样的断裂面 *引用:论文①

图5 CT检测后不同角度CT试样的断裂面 *引用:论文①

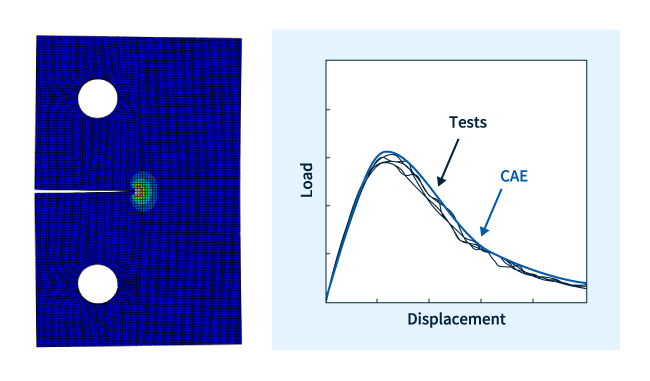

对CT试验进行了有限元模拟,并将结果与试验结果进行了比较。有限元模拟(CZM)中使用的参数已通过实验测量的应变能量释放率进行校准。结果显示,我们的有限元模拟结果与试验结果相比,在初始刚度、峰值载荷和峰值后行为方面表现出极好的一致性。

图6 CT试验CAE与试验载荷-位移曲线对比 *引用:论文①

图6 CT试验CAE与试验载荷-位移曲线对比 *引用:论文①

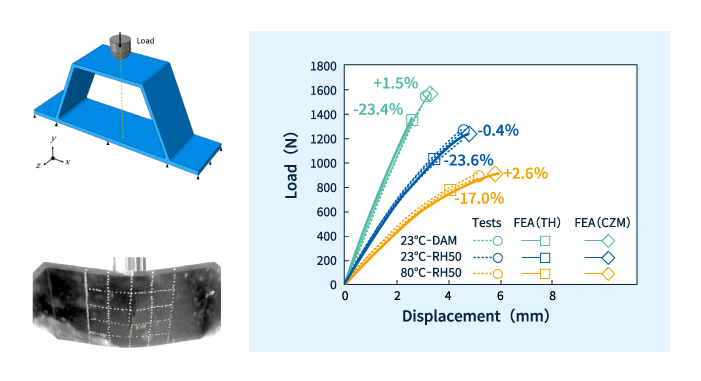

下图所示的子组件已制造完毕,并通过准静态压痕进行了测试。右图显示了基于有限元模拟和实验的子组件测试的载荷-位移曲线。商业软件中可用的失效起始准则(本例中为 Tsai-Hill (TH) 准则)对最大失效载荷的预测值低估了约 20%,而使用 CZM(已通过实验应变能量释放率校准)的有限元模拟表现出色,与测试结果相比误差在 3% 以内。这一结果表明,我们的 CAE 技术有望较为准确预测失效,从而设计出更轻量化、更可靠的组件。

图 7 子部件的几何形状、裂纹萌生的位置以及使用 Tsai-Hill 或 CZM 预测最大失效载荷的 FE 模拟 *引用:论文 ②

图 7 子部件的几何形状、裂纹萌生的位置以及使用 Tsai-Hill 或 CZM 预测最大失效载荷的 FE 模拟 *引用:论文 ②

该研究的成果已发表在著名期刊上并在国际/日本会议上发表,如下所述。

① “不同环境条件下注塑短纤维复合材料的起始和扩展断裂韧性” (2023) (https://doi.org/10.1016/j.compscitech.2022.109891)

作者:藤田由纪1,2,3, 野田聪1, 高桥淳一2, Emile S. Greenhalgh 3, Soraia Pimenta 3,

② “通过断裂力学预测不同环境条件下注塑短纤维子部件的失效”(2024) (https://doi.org/10.1016/j.compositesb.2024.111343)

作者:藤田由纪1,2.3, 野田聪1, 高桥淳一2, Emile S. Greenhalgh 4, Soraia Pimenta 3,

联系:

1.旭化成株式会社可持续聚合物实验室CAE开发部

2.旭化成株式会社生产技术中心CAE技术部

3.伦敦帝国理工学院机械工程系

4.伦敦帝国理工学院航空系

・复合材料测试与模型识别国际会议(2021)

・欧洲复合材料会议(2022)

・材料技术日(2023年)

・国际复合材料会议(2023)

・ECCOMAS复合材料2023(2023年)

・日本复合材料会议(2024)*最佳演讲奖

・欧洲复合材料会议(2024年)

・日本复合材料会议(2025年)

如有任何疑问、讨论任何疑虑以及索取样品,请联系我们。