摘要

- 我們通過拓撲優化驗證了塑料油底殼的性能,該油底殼的重量比原始金屬部件減輕了 60%。

- 對油底殼法蘭的翹曲進行了實測,並與相同註塑條件下的仿真結果進行了比較。在本次分析中,我們能夠通過注塑分析獲得成型後的高精度翹曲模型。

-

介紹

減輕車輛重量對於減少 CO 2排放至關重要,因為它直接影響燃油經濟性。

我們評估了一個塑料油底殼的性能,該油底殼的重量通過

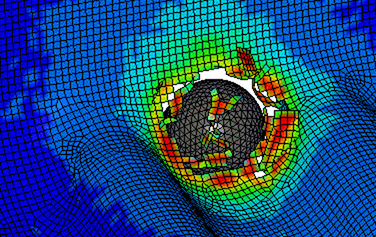

拓撲優化比原來的金屬部件減少了 60%。對法蘭翹曲進行了評估,因為翹曲的法蘭不僅在裝配過程中帶來挑戰,而且還會降低其油封能力。此外,由於機械完整性對於油底殼也很重要,因此最常進行結構和衝擊分析。

在結構分析和衝擊分析中,由於使用了通過注塑成型分析獲得的翹曲模型,因此翹曲模型的高精度至關重要。

圖1 油底殼

目的

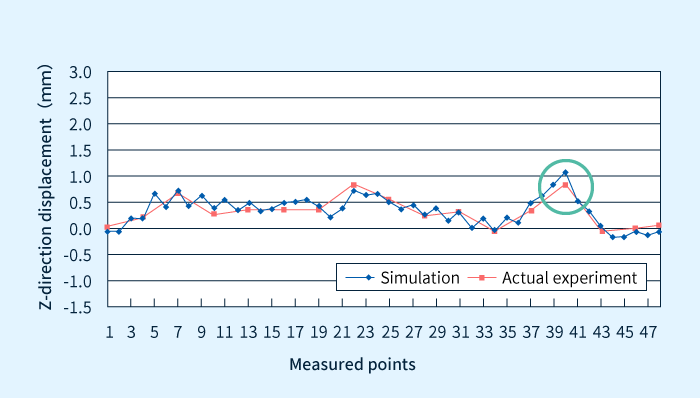

實驗結果與分析結果的比較

實驗方法

利用CNC三維測量系統獲得注塑件的翹曲度。在此分析中,使用了 LEONATM 14G33(PA66,GF33%)。

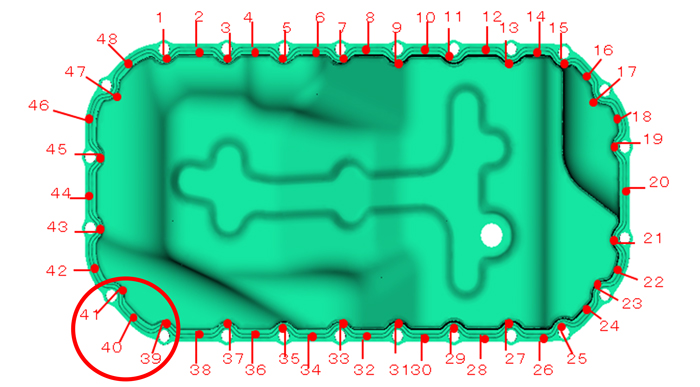

測量翹曲時,必須定義參考 XY 平面。這稱為錨平面,可以定義為由任意三個點(錨點)組成的平面。

定義錨平面後,在法蘭處等間隔測量48個點,確定Z向位移(圖2)。 Z向位移等於正向最大位移與負向最大位移之差。

圖2 測量點

仿真方法

使用 Moldflow (Autodesk) 進行翹曲分析。

可以在與註射成型相同的成型條件下進行翹曲分析。

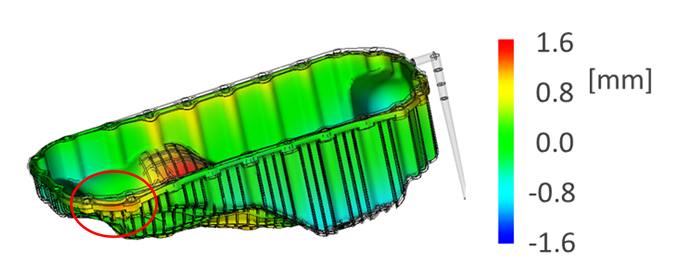

通過計算Z方向位移來確認分析結果。

我們定義了與實際測量相同的錨平面並確定了結果(圖 3)。

圖3 Z向位移分析

結果

圖 4 顯示 CAE 分析的結果與實際測量結果吻合良好。

由於翹曲分析的結果非常準確,因此使用該模型進行影響分析。

圖4 實驗與解析結果對比

※雖然該分析以高精度再現了數據,但並不一定意味著分析值在所有情況下都與測量值一致。

※Although this analysis reproduced the data with a high degree of accuracy, it does not necessarily mean that the analyzed values match the measured values in all cases.

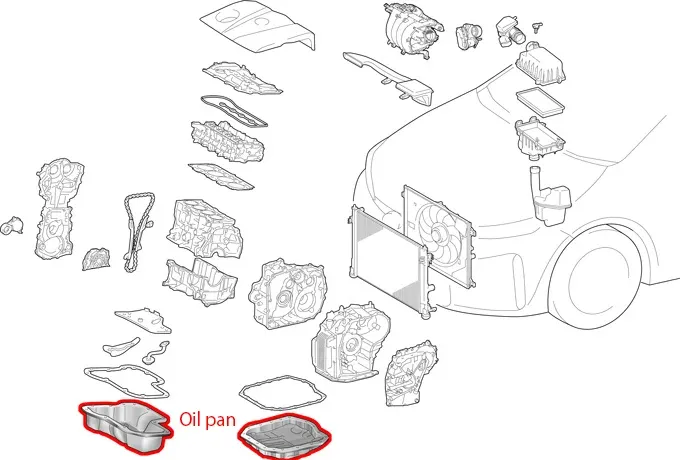

什麼是油底殼?

汽車發動機靠機油潤滑,而油底殼是儲存機油的重要部件。

它連接到發動機底部,並在其設計中有一個槽,稱為油底殼,其中保留液體。

機油儲存在油底殼中,泵吸取機油以潤滑發動機的所有部件。

由於油底殼位於車輛下方,很容易因碎石而損壞。它還必須承受發動機油的溫度。由於這些原因,耐熱性和衝擊強度是重要的材料特性。

圖5 發動機艙

金屬油底殼已成為常態,但最近也開始使用樹脂油底殼,因為它們符合性能要求。

樹脂油底殼的最大優點是減輕了重量。減輕車輛重量直接影響燃油經濟性。

它還具有諸如由於更快的成型週期而降低成本等優勢。

但是,有一個缺點:一旦移除,它會輕微變形,無法再次使用。

此外,由於樹脂會隨著時間的推移發生蠕變變形,因此必須專門重新設計墊圈和法蘭幾何形狀,以滿足金屬油底殼中實現的密封性能。

為確保塑料油底殼設計得當,使用 CAE 分析模擬其行為非常重要。

我們能夠進行各種分析,包括翹曲分析、結構分析、衝擊分析等。

有關CAE的更多信息,請聯繫我們。

詢問