注塑分析

什麼是注塑成型仿真?

注塑分析是對從注塑機注入模具的樹脂的填充行為進行分析。

它是產品設計和模具規格設計中對塑料製品的常見分析,可以預測流動模式、樹脂壓力分佈、樹脂溫度分佈、熔接線產生位置等。根據獲得的結果,可以預測是否成型是否可能,並在製造模具時進行初步研究。

図1 流動解析のメリット/デメリット

図1 流動解析のメリット/デメリット

● 有關注塑分析資料收集的信息,請按此處。

案例研究-1

對汽車零件的油底殼進行了建模,並優化了澆口位置以減少法蘭的翹曲變形。樹脂沿凸緣流動,以增加纖維取向並提高剛性。將分析得到的翹曲變形與實際的翹曲變形進行比較,結果顯示非常吻合。

詳情請參見CAE案例研究“翹曲分析的準確性驗證”。

図2 最適ゲート位置と反り予測精度の検証

図2 最適ゲート位置と反り予測精度の検証

案例研究-2

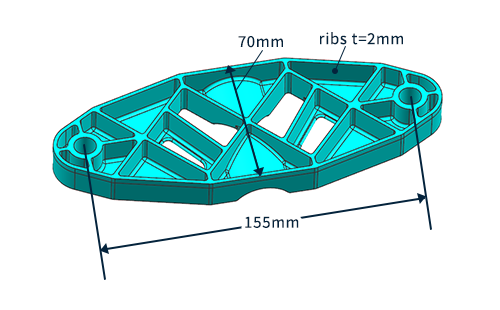

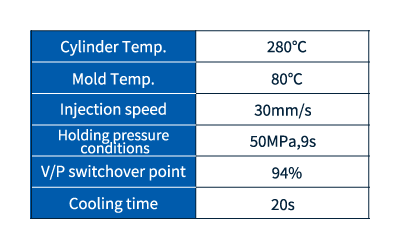

我們在汽車部件後梁模型上測試了“翹曲”和“玻璃纖維取向”的預測精度(圖 3)。LEONATM 14G35 (PA66, GF35%) 用於此驗證。實際的成型條件如圖4所示。這些條件也被輸入到流動分析中。

通過將實際成型條件納入分析中,可以進行更好的分析。

圖3 所用後梁模型

圖3 所用後梁模型

圖4 成型條件

圖4 成型條件

翹曲精度驗證

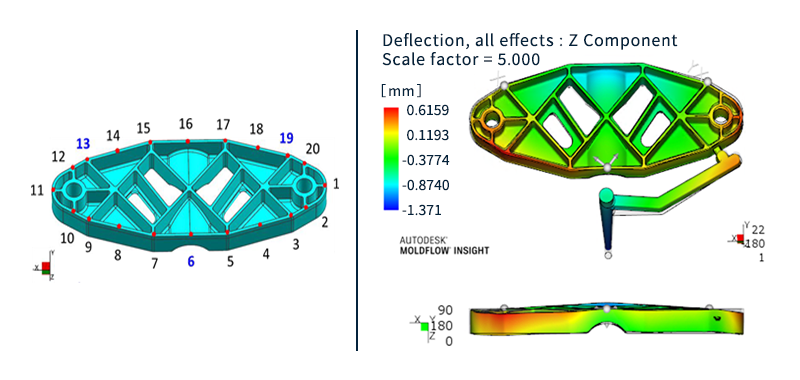

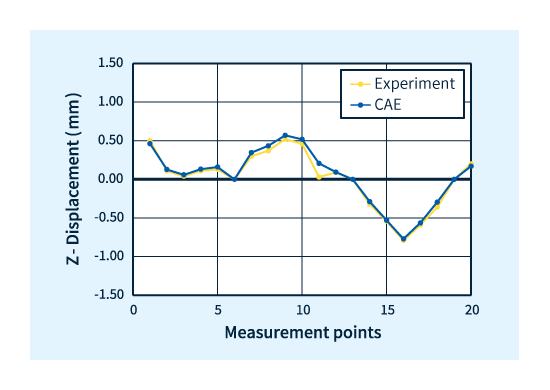

使用產品上的測量點在Z軸方向上的位移量來評價翹曲。如圖5(左)所示,在外肋骨上設置了20個測量點,並在6號、13號和19號處設置了錨點,這是設置參考平面所必需的。實際產品的結果是通過 3D 測量系統測量的。使用 Autodesk Moldflow 的 Z 方向位移輸出來比較分析結果,如圖 5(右)所示。圖6同時顯示了實驗和分析結果。位移非常一致,可以說分析能夠預測實際的翹曲。

圖5 測量點(左)和z向位移輸出結果(右)

圖5 測量點(左)和z向位移輸出結果(右)

圖6 實驗與分析結果對比

圖6 實驗與分析結果對比

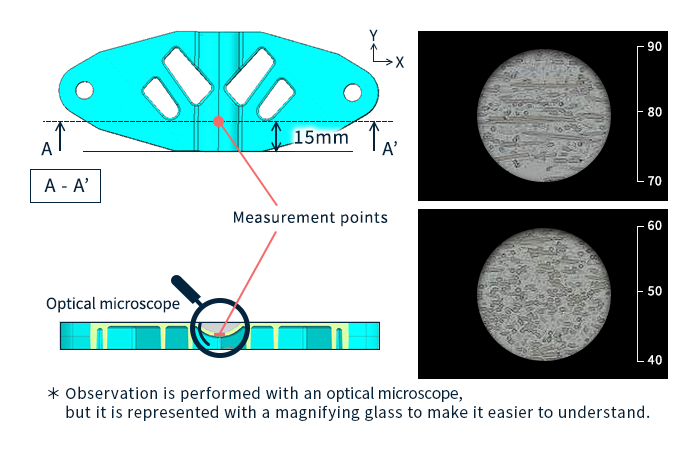

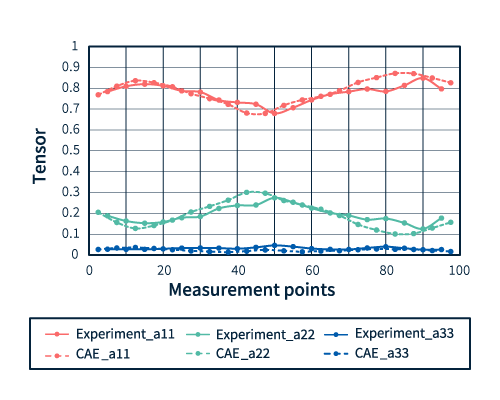

玻璃纖維取向的準確性驗證

對於含有玻璃纖維的纖維增強樹脂(例如本次驗證中使用的材料),纖維取向會對產品性能產生重大影響,因此考慮這種取向非常重要。為了了解纖維取向信息,通過注塑分析輸出纖維取向張量。在略低於產品中心的測量位置處評估纖維取向張量(圖7左)。

圖7 測量點和用光學顯微鏡觀察的截面圖像

圖7 測量點和用光學顯微鏡觀察的截面圖像

(圖像右側的數字表示截面深度方向的測量位置(%))

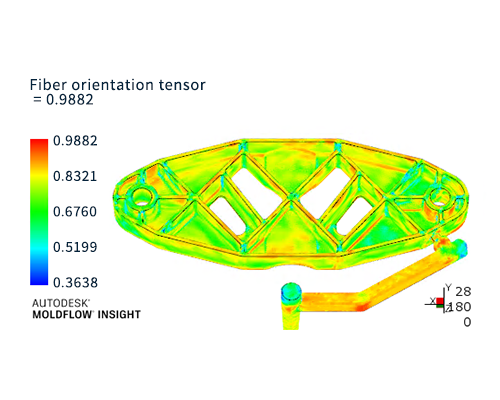

纖維取向張量是纖維取向的概率分佈(0到1);在Autodesk的Moldflow中,纖維取向張量在三個軸上進行評估:流動方向、流動正交方向和厚度方向,分別稱為a11方向、a22方向和a33方向。

纖維取向張量的實際值是通過光學顯微鏡觀察到的產品的測定位置的截面圖像,利用獨創的方法計算出的,如圖7(右)所示。此時,纖維取向張量通過在成型體厚度方向除以5%而算出。如圖9所示,獲得的測量值(實線)和分析值(虛線)吻合良好,表明可以通過分析預測實際的纖維取向張量。從圖7(右)和圖9可以看出,在成型品表面(測量點:70-90%),沿流動方向(a11)排列的玻璃纖維較多,而在中心(測量點),玻璃纖維較多。點:40-60%),有更多的玻璃纖維沿正交方向(a22)取向,表明有散射。

圖8 纖維取向張量輸出結果

圖8 纖維取向張量輸出結果

圖9 實驗與分析結果對比

圖9 實驗與分析結果對比