摘要

- 我們展示了一個真實案例研究,其中使用樹脂 CAE 分析來設計由玻璃纖維增強聚縮醛製成的蝸輪。

- 基於流動的翹曲分析用於表徵設計的圓度——尺寸精度的一個關鍵度量——並確認設計達到了必要的規格。

- 通過改變為最佳形狀,我們能夠在保持強度的同時減輕 23% 的重量。

介紹

與傳統的非增強塑料相比,玻璃纖維增強材料具有強度高的優點,但由於玻璃纖維的存在而具有比重較高的缺點。使用玻璃纖維增強材料的另一個複雜問題是需要在設計過程中考慮玻璃纖維的方向。

在這裡,我們展示了一個真實世界的案例研究,其中我們將樹脂 CAE 技術應用到使用玻璃纖維增強聚縮醛的蝸輪的重新設計中。我們的重新設計過程成功地確定了一種修改後的組件形狀,它可以減輕整體重量,同時保持與原始組件相當的性能。此外,由於尺寸精度對於蝸輪尤為重要,我們使用基於流動的翹曲分析來表徵重新設計部件的圓度(尺寸精度的一個關鍵指標),從而確認修改後的設計滿足所有產品規格。

目的

修改組件形狀以減輕整體重量

確認修改後的零件形狀的圓度

重新設計方案

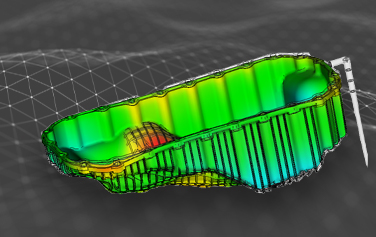

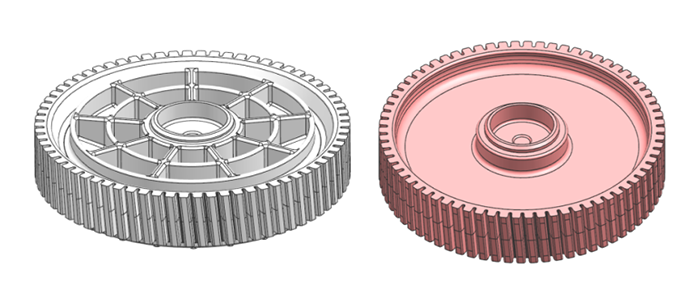

如圖 1 所示,原始組件設計依靠加強筋來獲得足夠的強度。由於使用了玻璃纖維增強聚縮醛,我們修改後的設計能夠消除這些肋條,其彈性模量是原始組件材料的 2.8 倍。這展示了使用高剛性材料如何簡化部件形狀。

儘管部件材料的密度增加了 9%,但肋骨的消除使部件總重量減少了 23%。

圖 1:原始組件(左)和重新設計的組件(右)。

仿真方法

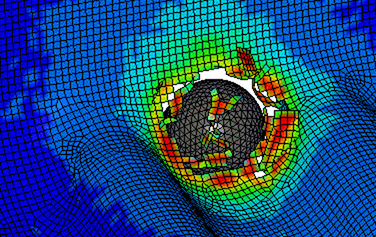

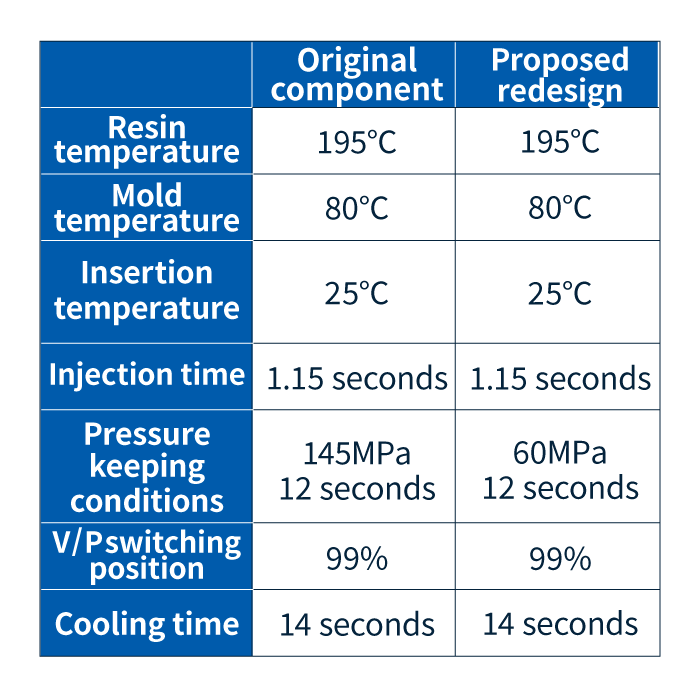

我們使用圖2中列出的流體流動分析條件表徵圓度。

原始元件由外部公司提供的材料製成。重新設計的部件由旭化成TENAC™-C的玻璃纖維增強等級製成。

近圓形分量的圓度測量分量與幾何完美圓的偏差(JIS B 0621-1984)。由於齒輪依賴於極其精細的扭矩傳遞機制(涉及多個齒輪齒的三維形狀之間的仔細啮合),因此齒形的差異會降低扭矩傳遞性能。因此,必須仔細測量每個齒輪齒的尖端直徑,以確保齒輪盡可能接近完美的圓圈。

圖 2:分析條件

結果

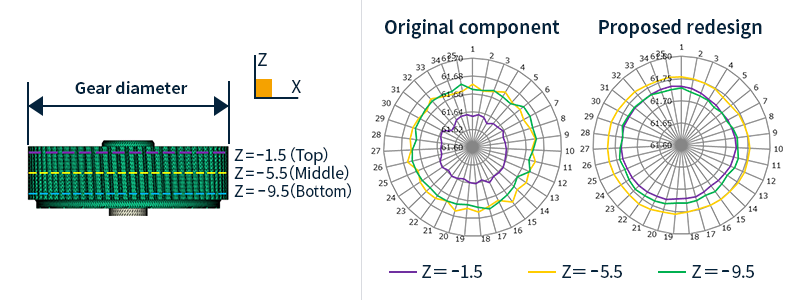

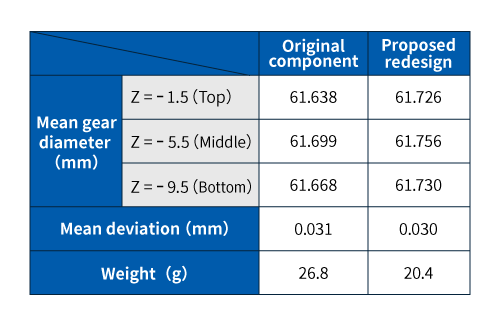

如圖 3 所示,我們在三個位置(頂部、中部和底部)對重新設計的組件的圓度進行了表徵,並確定平均偏差僅為 0.03 毫米,完全在該組件的指定公差範圍內。因此,我們提議的重新設計滿足所有產品規格(圖 4)。

圖 3:圓度評估的位置(左)和結果(右)。

圖 4:圓度評估的結果。

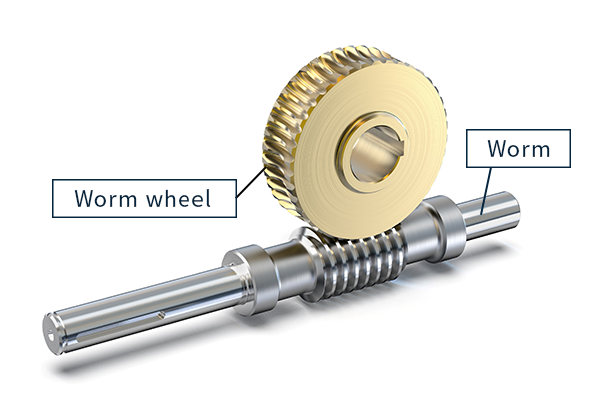

什麼是蝸輪?

蝸輪(蝸輪傳動)中使用的斜齒齒輪稱為蝸輪。蝸輪是一個組件,其中蜗杆——印有類似於螺紋的傾斜齒的圓柱形桿——與蝸輪以 90 度角嚙合。蝸輪的特徵是它們的齒具有不尋常的橫截面——設計得好像是為了慢慢吞噬蠕蟲——並且傾斜以與蜗杆傾斜的螺紋嚙合。蝸輪蜗杆的優點是減速比大,輸出扭矩大;它們的缺點包括易磨損和摩擦生熱。

與傳統增強材料相比,此設計修訂版中使用的玻璃纖維增強樹脂等級表現出更低的磨損——這是促使我們在實現擬議的重新設計時所採取的方向的關鍵特性。

圖 5:蝸輪

有關 CAE 分析的更多問題——或討論您的設計修訂的細節——請隨時與我們聯繫。