- 頂部

- CAE 分析基礎知識

- 第7部分 成型缺陷預測

系列:塑料產品設計 CAE 分析基礎

第 7 部分 成型缺陷預測

射出分析是在設計階段預測成型缺陷並事先採取對策的重要工具。

在本部分中,我們將介紹各種成型缺陷以及可用於初步對策的分析評估項目。

內容

| 1.首先 |

| 2、注塑分析及成型缺陷評估項目 |

| 3.可直接輸出的成型缺陷 |

| 4.可從其他評價項目推斷的成型缺陷 |

| 5. 難以模擬預測成型缺陷 |

| 六、總結 |

介紹

在第6部分的後半部分,我們介紹了注塑分析還可以預測成型缺陷,例如縮痕、翹曲和熔接線。在第7部分中,我們將重點放在成型缺陷,並更詳細地解釋射出成型分析的哪些評估項目可用於哪些缺陷現象。

注射流動分析及成型缺陷評估項目

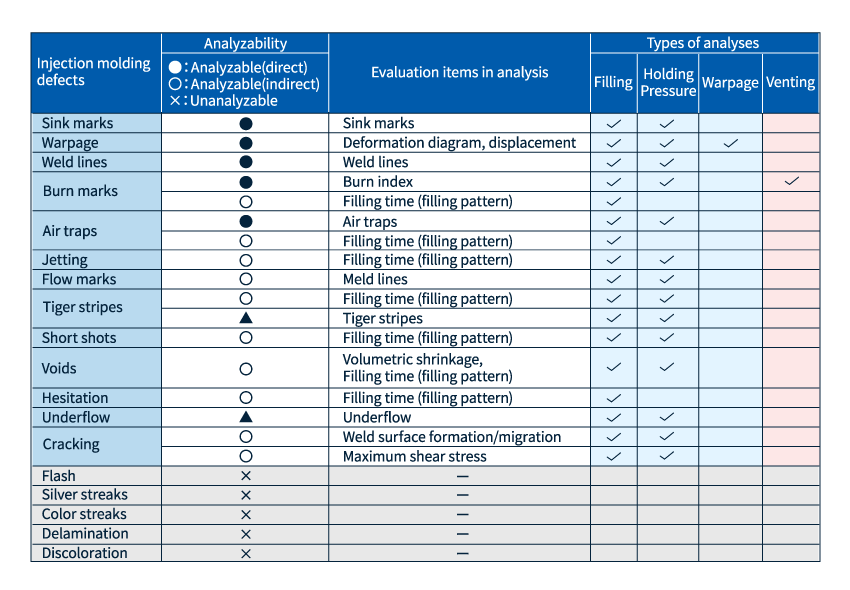

有些成型缺陷可以透過在設計階段進行分析來提前識別並制定對策,而有些則不能。另外,即使軟體評估專案中沒有包含某些缺陷,也可以從分析結果中推斷出這些缺陷,了解這些項目可以讓您更好地利用分析結果。

下表總結了成型不良現象和可用於每種現象的分析評估項目。

「可分析性」欄中的符號表示以下內容:

●:模擬工具直接輸出

〇:可以根據右側的評估項目進行推論。

▲:目前軟體廠商正在考慮開發

×:難以透過模擬預測

圖1 成型缺陷與射出分析評估項目對應表

圖1 成型缺陷與射出分析評估項目對應表

讓我逐一解釋一下這些成型缺陷。

可直接輸出的成型缺陷

■ 縮痕

縮痕是在成型件的厚度不同的地方出現的成型缺陷,特別是在肋、凸台等位於背面的正面。由於成型品的表面有凹痕,因此在設計等注重外觀的產品中應注意此缺陷。 (如果縮痕較大,尺寸精度可能會成為問題。

縮痕是由於冷卻過程中熱收縮時的收縮率差異所造成的。可以透過填充和保壓分析來模擬和評估沉孔的位置和深度。

圖2 縮痕範例

圖2 縮痕範例

■ 翹曲

這是由於薄壁部和厚壁部的收縮率差異、冷卻時的收縮率差異、纖維複合材料的取向、殘餘應力等因素而導致成型品翹曲的現象。這種現像在成型後經過較長一段時間後才會出現,因此必須注意避免。除了成型缺陷外,它還可能導致尺寸缺陷和需要組裝的零件配合不良。

翹曲分析可用於模擬變形圖和位移。

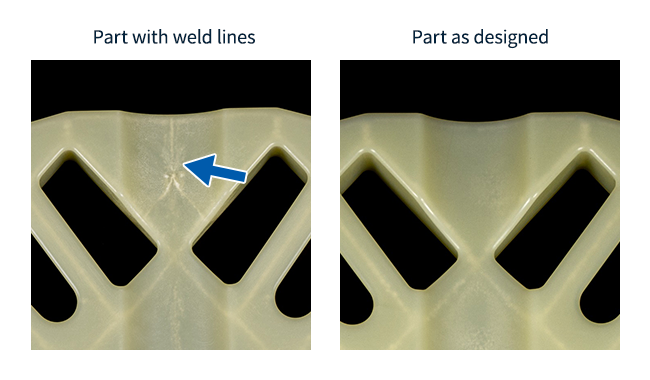

■ 熔接線

熔接線是成型缺陷,在填充到成型產品中的熔融樹脂的匯合處表現為線條。熔接線的薄的、刮痕狀的外觀會導致成型缺陷,並且在出現熔接線的地方產品的強度會降低,從而導致斷裂。

填充分析可用於預測熔接線將出現的位置。雖然很難完全消除熔接線,但可以採取措施將熔接線移至不易看見的位置,或透過調整澆口位置等使其變細。

圖3 熔接線範例

圖3 熔接線範例

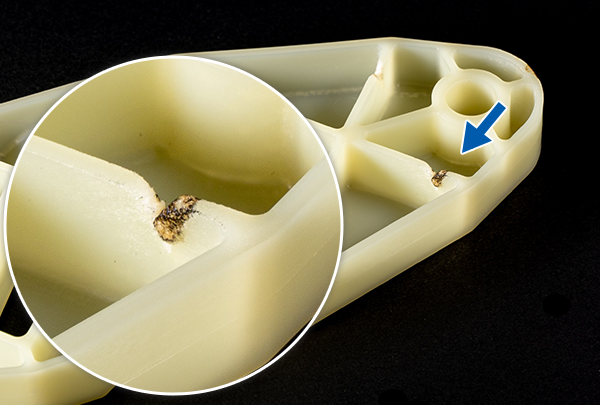

■ 燒痕

燒痕是指成型品的一部分被燒焦、炭化成黑色的成型缺陷。這也稱為氣體燃燒或氣體。當樹脂材料中的空氣和揮發性氣體在成型過程中被困在模具內並被壓縮到高溫時,就會發生這種情況,導致樹脂燃燒。

通風分析將產生燃燒指數結果。這是一個非常具有挑戰性的模擬,因為它需要無遺漏地輸入模具中的氣體釋放資訊。

圖4 燒痕範例

圖4 燒痕範例

■ 空氣陷阱

當多種熔融樹脂合併時,空氣和氣體被困在氣穴中。這可能會產生氣泡,從而導致成型產品表面出現小孔,以及強度不足。嚴重時可能會發生燒傷。

流路容易出現不平衡或流量不均勻的情況,可以透過檢查填充時間結果來預測流路的位置。

可以從其他評價項目推斷出的成型缺陷

■ 噴射

噴射是一種成型缺陷,其中註射到模具中的樹脂在成型產品的表面上以重疊圖案蜿蜒流動。噴射往往發生在澆口區域周圍,並可能導致強度不足。

可以透過檢查填充分析的填充區域結果中樹脂的蜿蜒流動來預測噴射。

■ 流痕

流痕是注射過程中出現的樹脂流動圖案。流痕有多種類型,但澆口周圍出現的同心波紋狀圖案是成型缺陷。模具溫度低、樹脂溫度低、保壓不足是流痕產生的原因。

它可以從填充分析中的熔合線間接預測。熔合線是樹脂融合時交會角大於熔合線的線。這意味著此時可能會出現流痕。

■ 虎紋

老虎條紋是成型產品表面上交替出現的低光澤區域和高光澤區域的重複圖案。與簡單的流痕相比,流痕是由複雜的流動引起的,因此需要經驗來驗證流型。

軟體製造商正在進行開發,以便分析工具可以顯示為分析結果。

■ 短鏡頭

短射是指熔融樹脂沒有完全填充模具直至模具頂部的成型缺陷。這是一種嚴重的成型缺陷,會導致形狀失敗。

透過填充分析檢查流路是否完全充滿,可以預測短射量。

圖5 短射範例

圖5 短射範例

■ 空洞

這是成型品中產生空隙(氣泡)的成型缺陷。如果成型品是透明的,則為成型缺陷。也會因應力集中而導致開裂、強度不足。當樹脂在冷卻過程中被吸引到易於冷卻的表面時,就會產生氣泡。氣泡在出現後立即是真空氣泡,但隨著時間的推移,空氣會進入。氣泡往往在厚壁區域內形成。

可以從填充分析的體積收縮率、填充模式和填充時間間接模擬。由於產生的原因與縮痕相似,因此基本措施與縮痕相同。

■ 猶豫

猶豫是指樹脂無法流入薄壁部件的情況,因為在註射樹脂時,熔融樹脂容易流動的厚壁部件首先被填充。猶豫可能會導致成型缺陷,例如短射和縮痕,以及外觀品質的變化。

可以檢查填充時間結果以查看是否可能發生猶豫。

■ 下溢

當熔融樹脂從兩個方向合併時,其中一種樹脂向後流動,稱為底流。已經固化的樹脂重新熔化可能會導致成型產品的外觀和強度出現問題。

填滿圖案的動畫可讓您檢查流動前緣匯合處的流動方向反轉。目前,這是透過檢查填滿圖案動畫來預測的,但軟體製造商正在開發它,以便可以將其作為分析結果進行確認。

■ 開裂

這是成型品破裂或破裂的現象。成型後經過很長一段時間後可能會出現這種情況。

如果裂縫是由於焊縫處強度不足引起的,可以透過3D檢查焊縫(焊接面)的厚度方向來預測。如果開裂是由成型品中的殘餘應力引起的,可以透過檢查壁厚方向的最大剪切應力來預測。

透過模擬難以預測成型缺陷

■ 閃光燈

這是一種成型缺陷,其中樹脂通過模具配合表面的間隙被擠出,導致成型薄膜變薄。需要額外的過程,例如手動刪除。

鎖模力不足、壓力太大等都會造成這個問題,但往往是由模具的物理問題引起的,很難透過模擬來預測。

■ 銀色條紋

成型品表面出現條紋或圖案的成型缺陷。

它是由樹脂材料中含有的空氣、揮發性氣體和水分引起的。由於它是由樹脂衍生的,因此很難透過模擬來預測。

■顏色條紋

色紋的特徵是成型品表面出現樹脂顏色不均勻的條紋狀圖案。

很難透過模擬來預測,因為它往往是由樹脂材料的著色材料引起的。

■ 分層

分層是指在成型品上形成薄膜狀層,然後剝離的成型缺陷。這是成型缺陷或形狀缺陷。

這可能是由不相容的樹脂污染等引起的。透過模擬很難預測。

■ 變色

變色是成型品與原來的樹脂顏色變化的成型缺陷。

成型材料往往是原因所在,例如著色劑分散不良或樹脂熱降解導致泛黃,這些都很難透過模擬預測。

概括

僅在成型現場很難解決所有成型缺陷,需要在設計階段採取盡可能多的對策。為此,設計者也必須了解樹脂的特性和成型缺陷,以了解其發生的原因和原理。

此外,有些成型缺陷可以透過在設計階段進行分析來提前識別並制定對策,而有些則不能。有些成型缺陷即使不在軟體評估專案中,也可以從分析結果中推斷出來,因此了解這些內容將有助於您更好地利用分析結果。

如果您對使用流動分析的成型缺陷對策有任何疑問或疑慮,請隨時「與我們聯絡」。

下一部分:“氣體輔助注塑成型的應用”。

有關CAE的更多信息,請聯繫我們。