- 頂部

- CAE 分析基礎知識

- 第8部分在氣體輔助注射成型的應用

系列:塑料產品設計 CAE 分析基礎

第 8 部分在氣體輔助射出成型的應用

本期使用CAE進行射出成型模擬,我們將介紹一個應用於氣體輔助射出成型的範例。

內容

| 1. 什麼是氣體輔助注塑? |

| 2. 模擬結果 |

| 3. 利用仿真進行最佳化設計 |

| 4. 分析流程 |

| 5.總結 |

什麼是氣體輔助注射成型?

氣體輔助注射成型是在將樹脂注入模具後立即註入氮氣等輔助氣體,以提高成型品的內壓的注射成型方法。

氣體注射成型的優點是為樹脂難以流動的大型成型零件提供流動支援。由於氣體增加了內部壓力,因此防止了翹曲和縮痕,並且提高了模製產品的尺寸穩定性。此外,由於注入低溫氣體,冷卻時間會縮短,除非產品壁厚極厚,從而縮短循環時間。

氣體注射在成型產品中形成中空結構,從而減少成型產品中的樹脂量,從而減輕重量並降低成本。然而,減少樹脂量可能會降低耐久性和強度。必須進行強度和耐久性測試,以確認產品符合品質標準。

氣體輔助注射成型由旭化成於 20 世紀 70 年代發明,並在 90 年代隨著外國製造商進入市場而蓬勃發展。它被用來生產大尺寸電視框架和空調面板,但隨著大尺寸成型產品轉移到海外生產,國內對氣體射出成型的需求下降。然而,近年來,這種成型方法的使用再次引起人們的注意。

模擬顯示了什麼

■ 樹脂和氣體的流動行為

在氣體輔助注射成型中,向模具注射和填充樹脂的過程與普通注射成型相同。然而,此後的成型過程涉及氣體注射和冷卻,而不是保壓過程。我們模擬樹脂和氣體通過模具的流動路徑,以驗證它們是否正確成型。

■ 空心形狀

透過將氣體注入模製產品中,產品變成中空的。當向肋等厚壁部件注入氣體時,我們模擬將形成什麼樣的中空形狀(厚壁形狀),並確認中空形狀形成在設計位置。

■ 翹曲

氣體注射的特徵在於,當將氣體注射到成型品中時,由於氣體通過成型品而引起的冷卻而減少殘餘應力。這提高了成型尺寸穩定性並消除了翹曲。我們透過翹曲分析來比較和驗證翹曲的改善程度。

■ 縮痕

與翹曲的情況一樣,殘餘應力的減少可以防止縮痕。執行縮痕分析並模擬改進的結果。這對於大型成型品特別有效。

使用仿真進行最佳化設計

在氣體輔助注塑成型中,模擬氣體的影響有助於創建更有效和最佳化的設計。了解注氣機理並將其反映在設計中非常重要。

■ 氣體通道

氣體通道是氣體流路。成型品中形成的中空形狀受到此氣體通道的影響。氣體如何流入成型品的薄壁?氣體如何流入薄壁區域、氣體通道和成型品壁厚是否合適、成型品重量是否合適等都在設計中進行檢查和體現。

■ 聚合物和氣體入口

氣體有從高壓區域流向低壓區域的趨勢。進氣口的位置必須使氣體正確流入模製產品,且流路末端處於最低壓力。氣體入口可以是噴嘴,也可以直接注入流道或模具中。

■ 氣體流入時間

氣體注入在樹脂注入結束時開始,但也可以在樹脂填充後設定停留時間。

■ 通風位置

排氣位置可以指定在氣體通道的末端。排氣允許氣體或樹脂從型腔中釋放。這使得氣體能夠更深入地流入模製產品中。成型後,從排氣口溢出的樹脂可能需要修剪掉。

■模具 溫度

氣體輔助注射成型注入冷卻氣體,從而縮短冷卻時間。因此,需要考慮氣體冷卻量來控制模具溫度。設定最佳模具冷卻時間和溫度。

分析流程

使用CAE的氣體輔助注射分析的流程進行說明。

1. 設定成型製程(氣體輔助注射)

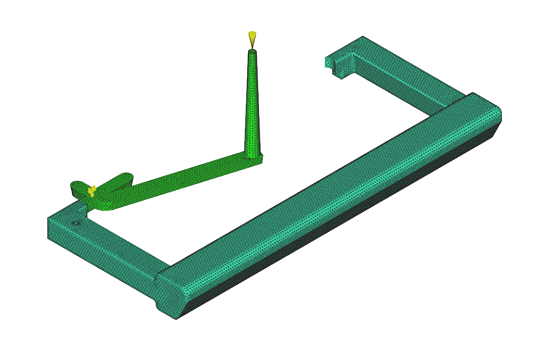

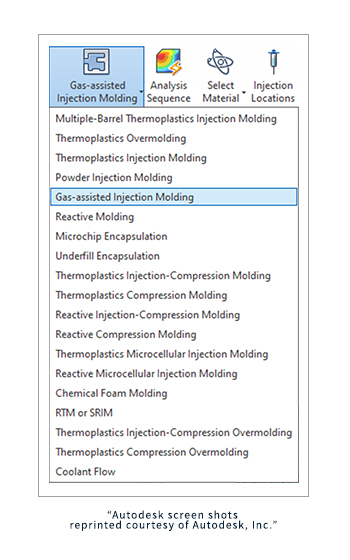

為成型產品模型產生網格後(圖 1),選擇成型製程(氣體注射)(圖 2)。選擇合適的成型製程對於模擬精度至關重要。

圖1 成型品的網格模型範例

圖1 成型品的網格模型範例

圖 2 成型製程設定畫面

圖 2 成型製程設定畫面

2. 氣體通道建模

氣體注入的填充和壓力保持分析需要對氣體通過的區域(氣體通道)進行建模。在分析中準確預測氣體流量非常重要。

3. 為模型生成網格

氣體通道根據其寬度和厚度比進行網格劃分。產生並修改網格後,將進行評估以確定網格是否適合分析。

4. 模具冷卻通道建模

在氣體輔助注射成型中,冷卻氣體注入熔融樹脂中,提高冷卻效率。冷卻管建模必須考慮氣體通道。

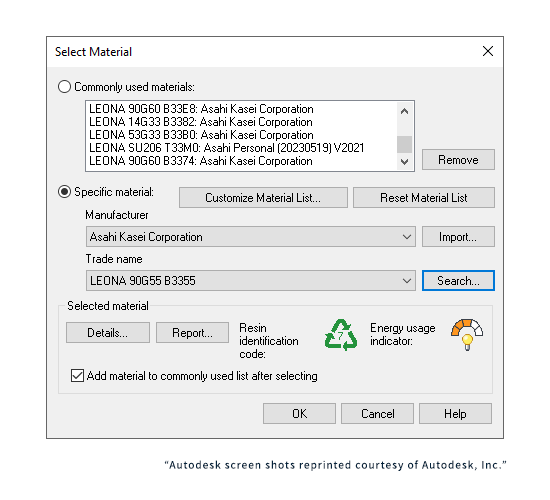

5.材料選擇及注射位置設置

設定要使用的材料類型和澆口位置。

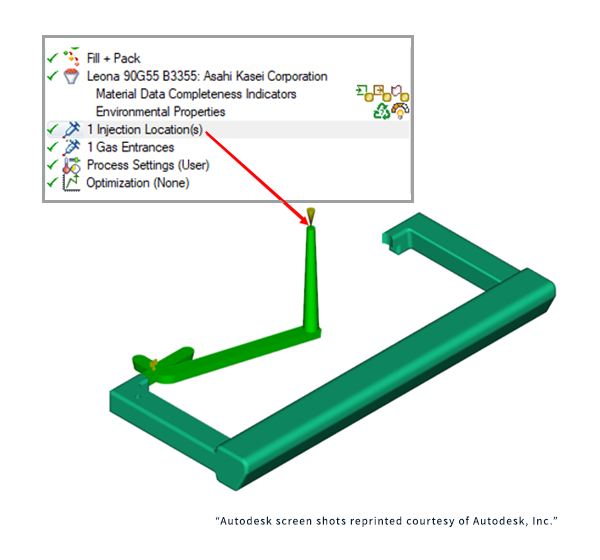

圖3 材料選擇螢幕

圖3 材料選擇螢幕

圖4 澆口位置(注射位置)設定畫面

圖4 澆口位置(注射位置)設定畫面

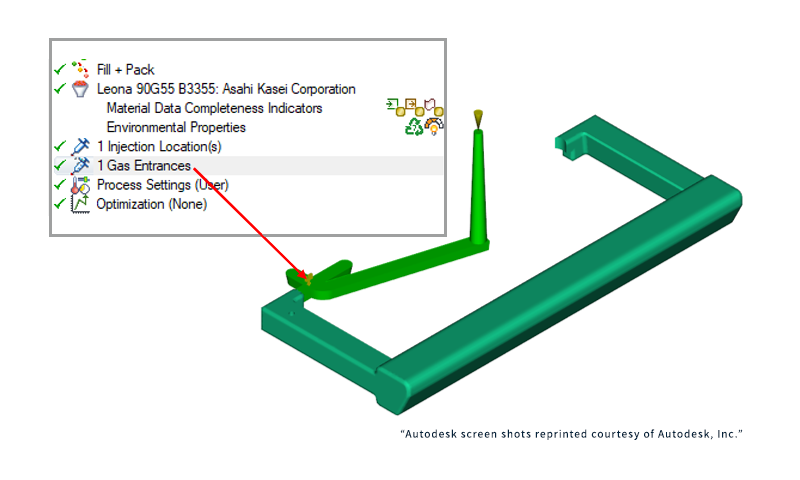

6. 氣體入口設置

選擇氣體是直接注入成型品還是透過成型品的噴嘴或流道注入。如果將氣體直接注入成型品中,請選擇入口位置。可以設定一個或多個氣體入口點。

圖5 氣體入口設定界面

圖5 氣體入口設定界面

7. 通風位置設置

要設定排氣口,請將其設置在氣體通道的末端。

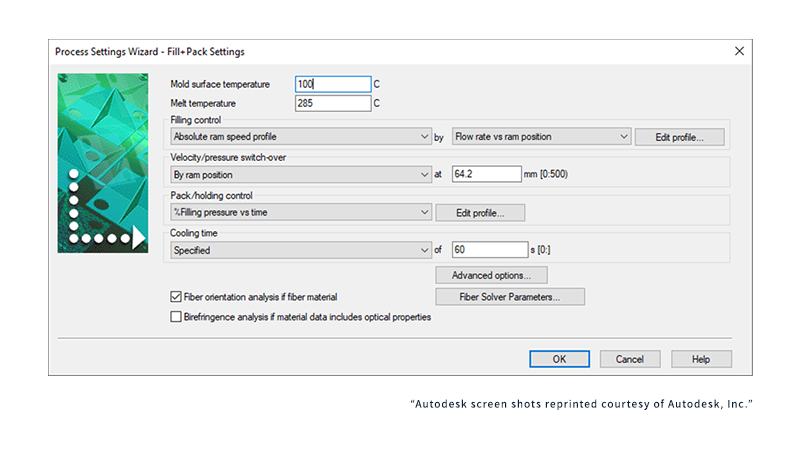

8. 流程設定

・ 聚合物注射條件設定

考慮注氣效果 1 至 7 的模擬結果來設定條件。

圖6 聚合物注射條件設定畫面

圖6 聚合物注射條件設定畫面

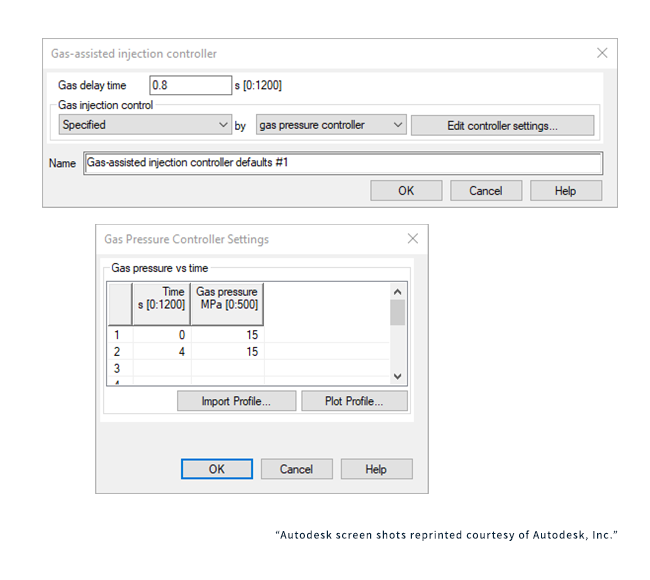

・氣體輔助注射條件設定

氣體由預設的體積或壓力控制。在體積控制的情況下,注入預設體積的氣體,並在保壓過程中保持氣體的內部壓力以補償體積收縮。然後氣體的內部壓力降低。

在壓力控制的情況下,可以在註射和保壓過程中進行步進或輪廓控制。

圖7 氣體輔助注射條件設定畫面

圖7 氣體輔助注射條件設定畫面

9.模具冷卻設定

模具冷卻溫度和時間的設定考慮了氣體冷卻效率的影響。有效的冷卻有助於顯著縮短成型週期時間。

10. 輸出評估

根據分析結果,我們評估結果,將其反映在設計中,並更改條件。

以下是注氣分析的範例。

對具有手柄形狀的成型產品進行氣體輔助注射成型分析。

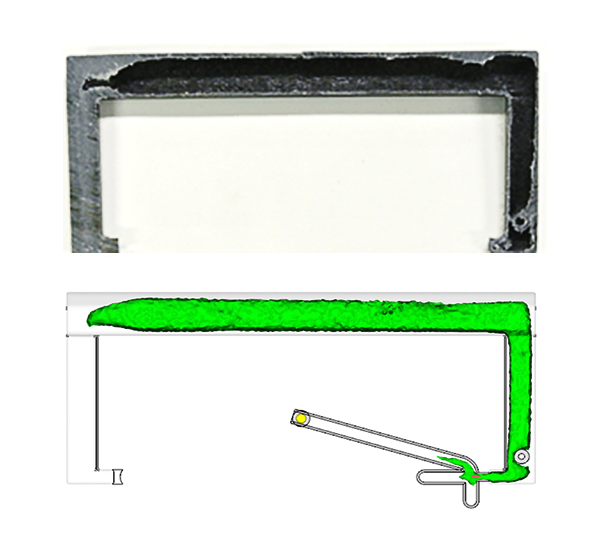

將實際成型品的中空形狀與模擬結果進行比較。

圖8 實際成型品與模擬成型品的中空形狀對比

圖8 實際成型品與模擬成型品的中空形狀對比

實際產品與分析結果沒有顯著差異,表示模擬進行得正確。

概括

氣體輔助注射是一種應用廣泛的技術,不僅可以減少成型產品的缺陷,而且還具有減輕重量和節省成本等優點。但必須正確認識注氣對射出成型的影響並設定成型條件。為了最大限度地發揮氣體輔助注射的效果,應利用CAE分析; CAE 分析中正確的條件設定對於獲得正確的模擬結果非常重要。

在下一部分中,我們將介紹「纖維增強材料的取向」。敬請期待!

有關CAE的更多信息,請聯繫我們。