- ĐỨNG ĐẦU

- Nguyên tắc cơ bản của nhựa kỹ thuật

- Nhựa polyacetal (nhựa POM) là gì?

Nhựa polyacetal (nhựa POM) là gì?

Tổng quan về nhựa polyacetal: các tính chất và phương pháp chính để đúc và xử lý

1.Nhựa polyacetal (nhựa POM) là gì?

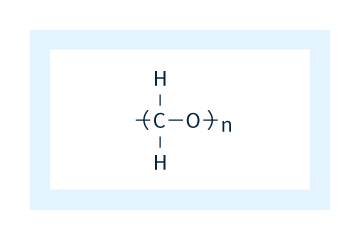

Nhựa polyacetal (nhựa POM) là một họ nhựa kỹ thuật có cấu trúc hóa học bao gồm các mảng nguyên tử có trật tự trong đó các nhóm metyl (CH 2) xen kẽ với các nguyên tử oxy (O) (Hình 1). Do thành phần hóa học đều đặn, nhựa polyacetal dễ dàng hình thành cấu trúc tinh thể và thể hiện độ kết tinh cao nhất trong tất cả các loại nhựa kỹ thuật. (Độ kết tinh của nhựa là phần thể tích của nó bị chiếm bởi các vùng tinh thể.)

Hình 1: Cấu trúc hóa học của polyacetal.

Hình 1: Cấu trúc hóa học của polyacetal.

Trọng lượng riêng của POM là khoảng 1,4 g/cm 3, tương đối cao so với các loại nhựa kỹ thuật đa năng khác; điều này là do khoảng cách ngắn giữa các phân tử trong cấu trúc tinh thể, mang lại độ bền và độ ổn định. Độ kết tinh cao này chịu trách nhiệm cho nhiều tính chất chính của POM. POM cũng có ẩn nhiệt kết tinh cao, thước đo lượng nhiệt cần thiết để kết tinh một vật liệu từ trạng thái nóng chảy; thực tế này có ảnh hưởng tới hoạt động của nhựa POM trong quá trình đúc khuôn.

Trong trường hợp không có chất phụ gia tạo màu, các sản phẩm đúc từ POM có màu trắng sữa. Điều này là do cấu trúc miền tinh thể: Các vật thể đúc của POM kết hợp cả vùng tinh thể mật độ cao và vùng không kết tinh mật độ thấp, với ánh sáng truyền qua hai loại vùng ở tốc độ khác nhau; điều này dẫn đến sự nhiễu xạ hoặc phản xạ ánh sáng ở ranh giới giữa các vùng tinh thể và không kết tinh, mang lại vẻ ngoài màu trắng tổng thể. Đây có thể được coi là đặc tính chung của tất cả các loại nhựa kết tinh.

2.Tính chất của nhựa polyacetal (nhựa POM)

Độ kết tinh cao của nhựa POM mang lại cho các vật liệu này những đặc tính cơ học tuyệt vời, bao gồm cả độ bền và độ cứng. Ngoài ra, cấu trúc tinh thể có xu hướng hạn chế các phân tử dịch chuyển vị trí tương đối với nhau, đảm bảo tốc độ phục hồi đàn hồi cao và mang lại điểm cao cho POM trong các hạng mục hiệu suất cần thiết cho các bộ phận cơ khí—bao gồm khả năng chống mỏi lặp đi lặp lại (hư hỏng vật liệu do lặp đi lặp lại). ứng suất, ngay cả ở mức thấp) và từ biến (hiện tượng trong đó vật liệu chịu ứng suất trong thời gian dài biểu hiện sự biến dạng đáng kể về hình dạng). Hơn nữa, các phân tử được nhúng trong cấu trúc tinh thể không di chuyển khi tiếp xúc gần với các vật liệu khác, khiến nhựa POM có khả năng chống mài mòn.

POM có nhiệt độ chuyển thủy tinh cực thấp -50°C; ở nhiệt độ làm việc thông thường, chuyển động của chuỗi phân tử trong vùng không kết tinh của vật liệu POM tạo ra độ đặc giống như cao su, bền chắc và chống đứt.

Nhìn chung, các phân tử dung môi hữu cơ khó có thể xâm nhập vào bên trong vật liệu tinh thể. Vì lý do này, độ kết tinh cao của nhựa POM khiến chúng có khả năng kháng dung môi hữu cơ cao. Mặt khác, POM không có khả năng kháng axit và chỉ có khả năng kháng kiềm yếu nên cần thận trọng khi sử dụng POM với các chất vô cơ. Một điều phức tạp hơn nữa là khi POM bắt đầu phân hủy, các sản phẩm phân hủy sẽ thể hiện hoạt động hóa học của riêng chúng và thúc đẩy quá trình phân hủy hơn nữa. Sự phân hủy POM được thúc đẩy không chỉ bởi nhiệt mà còn đặc biệt bởi bức xạ hồng ngoại. Vì lý do này, đối với các sản phẩm dự định sử dụng ngoài trời, điều quan trọng là phải chọn loại POM đã được xử lý chống chịu thời tiết.

3.Các loại nhựa polyacetal (nhựa POM)—và cách lựa chọn chúng

3-1. Homopolyme và copolyme

(1) Sự khác biệt về cấu trúc chuỗi phân tử

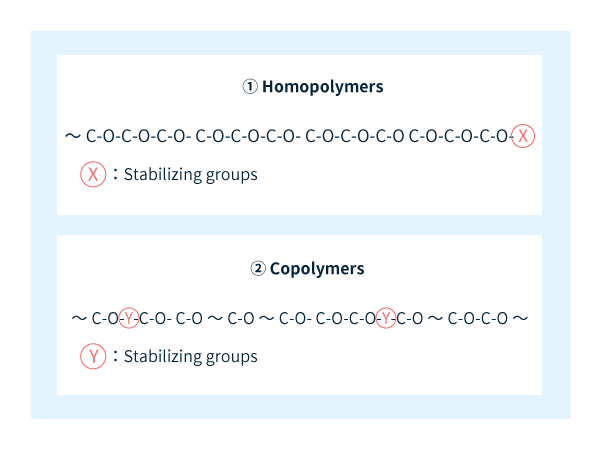

Bởi vì chuỗi polyacetal tinh khiết không ổn định về mặt hóa học nên chúng phải được biến đổi bằng cách bổ sung các vùng ổn định (nhóm ổn định) để tạo ra các vật liệu thực tế hữu ích. Có hai cách để làm điều này.

Cách tiếp cận đầu tiên, được minh họa trong Hình 2-1, là thêm các nhóm ổn định (ký hiệu là X trong hình) vào các đầu của chuỗi phân tử polyacetal. Điều này tạo ra các chuỗi phân tử—ngoài các nhóm ổn định ở đầu của chúng—chỉ bao gồm các cấu trúc acetal, và vật liệu thu được do đó được gọi là homopolyme. Cách tiếp cận khác là trộn các chất cung cấp nhóm ổn định với các nguyên liệu thô khác trước khi trùng hợp; như được minh họa trong Hình 2-2 (các nhóm ổn định được ký hiệu là Y trong hình), điều này tạo ra các chuỗi phân tử kết hợp các nhóm ổn định ở bên trong chứ không chỉ ở các đầu của chúng. Vật liệu được sản xuất theo cách này, được gọi là copolyme, chứa nhiều nhóm ổn định hơn so với homopolyme.

Hình 2: Các nhóm ổn định trong cấu trúc phân tử của homopolyme (trên) và copolyme (dưới)

Hình 2: Các nhóm ổn định trong cấu trúc phân tử của homopolyme (trên) và copolyme (dưới)

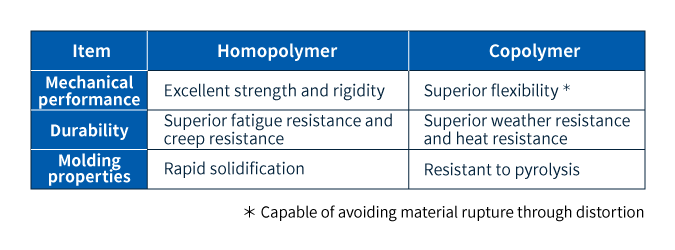

Ngoài việc ngăn chặn sự phân hủy vật liệu, các nhóm ổn định còn có tác dụng làm chậm quá trình kết tinh và giảm điểm nóng chảy; những hiện tượng này liên quan đến các tính chất vật liệu khác nhau của homopolyme và copolyme, như được tóm tắt trong Bảng 1. Trong thực tế, việc lựa chọn vật liệu homopolyme và copolyme thường được xác định bởi bản chất của ứng dụng được đề cập.

Bảng 1: So sánh các tính chất chính của vật liệu homopolyme và copolyme.

Bảng 1: So sánh các tính chất chính của vật liệu homopolyme và copolyme.

(2) Sự khác biệt giữa homopolyme và copolyme

Vật liệu homopolymer dễ dàng kết tinh và các vật thể đúc được hình thành từ homopolyme có xu hướng thể hiện độ kết tinh cao, dẫn đến điểm nóng chảy cao hơn, độ bền và độ đàn hồi cao hơn so với copolyme. Một hệ quả của những đặc tính này là khả năng chống rão và chống mỏi vượt trội của vật liệu homopolyme. Mặt khác, copolyme được phân biệt bởi các đặc tính môi trường tuyệt vời của chúng; so với homopolyme, copolyme thể hiện khả năng chống phân hủy vượt trội do các hợp chất vô cơ (bao gồm axit và kiềm), nhiệt, không khí, bức xạ hồng ngoại và các yếu tố khác gây ra.

3-2. độ nhớt nóng chảy

Các đặc tính vật liệu của polyme liên quan trực tiếp đến độ dài của chuỗi phân tử mà chúng chứa: nói chung, chuỗi phân tử dài hơn mang lại khả năng chống rão và mỏi cao hơn, nhưng cũng có độ nhớt cao hơn ở trạng thái nóng chảy, khiến vật liệu khó tạo thành hình dạng mong muốn hơn. hình dạng. Để cung cấp cho khách hàng nhiều lựa chọn cân bằng giữa hiệu suất và hoạt động đúc, Asahi Kasei phát triển và bán đầy đủ các loại vật liệu có chuỗi phân tử có độ dài khác nhau. Vì phần lớn các sản phẩm POM được sản xuất bằng phương pháp ép phun nên các loại vật liệu được tối ưu hóa cho mục đích này tạo thành cốt lõi của dòng sản phẩm của chúng tôi; các loại có độ nhớt thấp (tính lưu động cao) có chuỗi phân tử ngắn hơn thường được sử dụng cho các bộ phận đúc phun thu nhỏ, trong khi các loại có độ nhớt cao với chuỗi phân tử dài hơn được sử dụng cho các bộ phận hoặc bộ phận đúc đùn đòi hỏi độ bền hoặc độ bền cơ học cao.

3-3. Lớp tăng cường sức mạnh

Độ bền và độ cứng của nhựa có thể được tăng cường bằng cách thêm các chất gia cố như sợi thủy tinh hoặc các vi hạt vô cơ. Mặc dù rất khó để duy trì ái lực của POM đối với các chất gia cố như vậy—và do đó, tác động tăng cường sức mạnh của các chất phụ gia gia cố không đáng kể đối với POM như đối với các loại nhựa polyamit khác—Tuy nhiên, Asahi Kasei vẫn cung cấp nhiều loại cải tiến đáng tự hào về độ ổn định kích thước, độ dẫn điện và các tính chất khác.

3-4. Lớp chịu thời tiết

Nhìn chung, đối với các sản phẩm dành cho sử dụng trong môi trường ngoài trời, Asahi Kasei cung cấp các loại vật liệu được xử lý bằng chất phụ gia chịu được thời tiết. Trong một số trường hợp, các loại chuyên dụng—trong đó chủng loại và khối lượng của các chất phụ gia này được tối ưu hóa cho các môi trường sử dụng cụ thể—cũng có thể được phát triển. Do các đặc tính phản ứng đa dạng được thể hiện bởi các chất phụ gia chịu được thời tiết, các loại chịu được thời tiết có thể hoạt động khác nhau trong các môi trường sử dụng khác nhau; do đó, người ta phải xác minh cẩn thận rằng các loại vật liệu đã chọn hoạt động như mong đợi trong môi trường sử dụng dự định của chúng và không có vấn đề gì khác về hiệu suất.

3-5.Lớp bôi trơn

Vì POM là lựa chọn vật liệu phổ biến cho bánh răng, cầu trượt, giá đỡ trục và các bộ phận khác nhằm sử dụng với các bộ phận chuyển động nên Asahi Kasei phát triển và bán các loại vật liệu có đặc tính bôi trơn nâng cao. Do các chuyển động trượt và điều kiện sử dụng đa dạng mà các bộ phận có thể phải chịu, nên có thể không dễ dàng xác định được vật liệu tối ưu cho một ứng dụng nhất định; chúng tôi khuyên bạn nên nghiên cứu cẩn thận nhiều lựa chọn—và thử nghiệm vật liệu trong các điều kiện mô phỏng gần giống môi trường hoạt động thực tế—trước khi đưa ra lựa chọn cuối cùng.

3-6. Đặc tính đúc của vật liệu POM

Các thành phần được hình thành từ POM thường phải tuân theo cả các giới hạn nghiêm ngặt về độ chính xác kích thước và các yêu cầu chính xác về hiệu suất chức năng; những trường hợp như vậy đòi hỏi phải chú ý cẩn thận đến các đặc tính đúc đặc trưng sau đây của vật liệu POM.

(1) Tính chất vật lý của vật liệu POM có thể bị suy giảm khi để lâu trong bình chứa nhiệt độ cao.

(2) Trong các điều kiện đúc nhất định, sự phân hủy của vật liệu POM trong khuôn có thể tạo ra các sản phẩm phân hủy làm ô nhiễm khuôn.

(3) Do có độ kết tinh cao nên vật liệu POM có tốc độ co ngót cao trong quá trình đúc.

(4) Do nhiệt kết tinh tiềm ẩn cao nên vật liệu POM vừa khó nóng chảy vừa khó đông đặc.

Các đặc tính (1) và (2), phổ biến cho tất cả các vật liệu POM, có thể được giải quyết bằng cách trộn với nhiều thành phần khác nhau, nhưng vẫn cần chú ý cẩn thận trong quá trình đúc khuôn. Đặc tính (3) bắt nguồn từ các đặc tính kết tinh tương tự chịu trách nhiệm cho hiệu suất cao của POM—và do đó về bản chất là không thể tránh khỏi. Tính chất (4), cũng liên quan đến độ kết tinh, đòi hỏi nhiệt lượng phải được cung cấp đủ để nấu chảy và loại bỏ đủ lượng để hóa rắn. Asahi Kasei cũng cung cấp các loại POM có chu kỳ cao; những thứ này được xử lý để đẩy nhanh quá trình kết tinh trong quá trình hóa rắn, cho phép giảm thời gian làm mát.

4. Ứng dụng của nhựa polyacetal (nhựa POM)

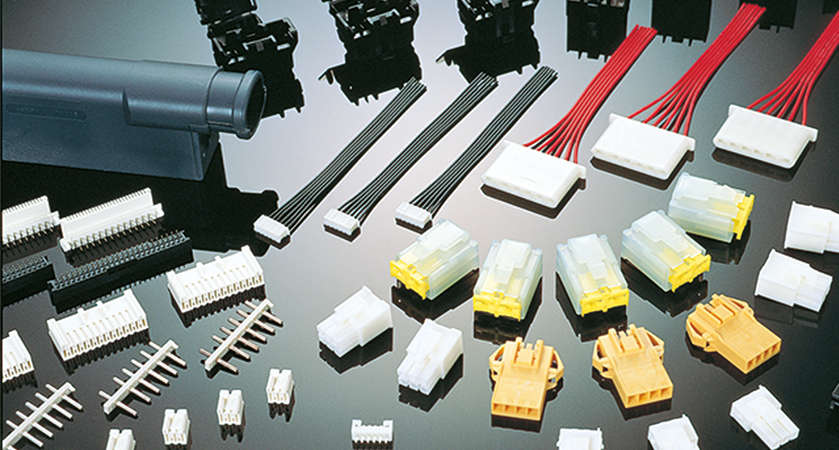

Nhiều ứng dụng của POM được thiết kế để tận dụng độ bền và độ cứng cao của vật liệu POM cũng như đặc tính trượt vượt trội của chúng; những ví dụ quen thuộc trong cuộc sống hàng ngày bao gồm khóa kéo quần áo (Hình 3) và phụ kiện hành lý (Hình 4). Những ví dụ này cũng minh họa cách hoạt động giống như lò xo của vật liệu POM thường được khai thác trong môi trường thực tế.

Hình 3/4: Ứng dụng phổ biến của vật liệu POM bao gồm dây kéo quần áo (trái) và phụ kiện hành lý (phải).

Hình 3/4: Ứng dụng phổ biến của vật liệu POM bao gồm dây kéo quần áo (trái) và phụ kiện hành lý (phải).

POM cũng là sự lựa chọn vật liệu phổ biến cho các bộ phận chuyển động trong hệ thống điện, bao gồm các công tắc trượt, bánh răng và cam. Trong các ứng dụng công nghiệp, ốc vít làm từ POM có thể thay thế ốc vít và bu lông kim loại để giúp hợp lý hóa quy trình lắp ráp. Do vật liệu POM thể hiện khả năng trượt tuyệt vời mà không cần bôi trơn nên chúng là lựa chọn lý tưởng cho các bộ phận chuyển động hoạt động gần hệ thống điện từ hoặc đường dẫn quang học, nơi có nguy cơ ô nhiễm cấm sử dụng chất bôi trơn.

Các bộ phận chuyển động được chế tạo bằng POM cũng được sử dụng trong các thiết bị chính xác như ổ đĩa và cơ cấu nạp giấy, nơi chúng giúp giảm tiếng ồn khi vận hành và tránh ô nhiễm do dầu bôi trơn gây ra.

POM là sự lựa chọn vật liệu phổ biến cho các bộ phận ô tô, đặc biệt là các bộ phận chuyển động như bánh răng động cơ, hệ thống cửa, đế gương, tựa đầu và bộ điều chỉnh ghế. Tay nắm cửa là một ví dụ về bộ phận bên trong được tích hợp nguyên khối với bộ phận chuyển động—và do đó, vẻ ngoài hấp dẫn là điều cần thiết. Khả năng kháng dung môi hữu cơ tuyệt vời của POM cũng khiến nó trở thành vật liệu lý tưởng cho các bộ phận của hệ thống nhiên liệu.

Trong ngành xây dựng, POM được sử dụng cho các bộ phận cửa trượt như bánh xe cửa trượt, bộ phận ray rèm và van cấp nước. Tương tự, trong máy móc nói chung, POM được sử dụng rộng rãi làm vật liệu cho hệ thống truyền lực và các loại bộ phận trượt và chất kết dính khác nhau.

5.Phương pháp đúc và gia công nhựa polyacetal (nhựa POM)

Ép phun là kỹ thuật phổ biến nhất để sản xuất các thành phần POM. Hai điều kiện tiên quyết quan trọng để ép phun thành công là (1) tính đến khả năng co ngót đáng kể trong quá trình đúc và (2) đảm bảo quá trình đúc diễn ra trong các điều kiện thích hợp.

Độ kết tinh cao của vật liệu POM đảm bảo tỷ lệ co rút tương đối cao trong quá trình đúc: khoảng 2%. Vì tốc độ co ngót chính xác phụ thuộc vào điều kiện đúc nên các sản phẩm đòi hỏi độ chính xác kích thước cao phải được đúc trong các điều kiện được điều chỉnh cẩn thận—và trong các khuôn được cấu hình phù hợp.

Một thông số quan trọng phải được điều chỉnh cẩn thận là nhiệt độ mà nhựa nóng chảy được nung nóng trong quá trình đúc: cài đặt nhiệt độ này quá cao có thể gây ra sự suy giảm nhiệt của vật liệu, trong khi cài đặt quá thấp có thể ngăn nhựa nóng chảy hoàn toàn, làm giảm chất lượng của vật liệu. chất lượng của sản phẩm đúc. Điều quan trọng nữa là khuôn phải được khử khí hoàn toàn; Việc thoát khí từ khuôn không đủ không chỉ có thể gây ra hiện tượng bắn ngắn mà còn có thể gây ra sự xuống cấp vật liệu.

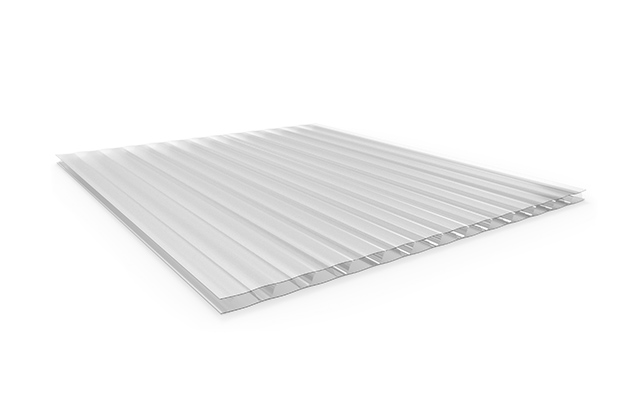

Ngoài ép phun, POM thô cũng có thể được cung cấp ở dạng thanh để cắt hoặc tấm để ép đùn. Do sự thay đổi đáng kể về thể tích đi kèm với quá trình kết tinh POM, khi tạo thành các thành phần rắn, người ta phải chú ý cung cấp đủ lượng nhựa nóng chảy để tránh hình thành các lỗ rỗng. Độ nhớt nóng chảy thấp của POM làm cho nó không phù hợp với một số phương pháp đúc, bao gồm đúc thổi và đúc chân không.

Sau khi đúc, các thành phần POM có thể phải trải qua nhiều biện pháp xử lý thứ cấp; đối với một số quy trình, bao gồm sơn, in, mạ và liên kết bằng keo, có thể cần phải có bước kích hoạt bề mặt để có hiệu suất tốt. Đối với các sản phẩm được làm từ các thành phần POM, có sẵn nhiều kỹ thuật lắp ráp khác nhau, bao gồm các mối nối vít, các mối nối lắp vừa khít và các mối nối hàn.

6. Nhựa polyacetal (nhựa POM) và hiện tượng nóng lên toàn cầu

Thách thức của sự nóng lên toàn cầu là một vấn đề ngày càng nghiêm trọng ảnh hưởng đến toàn nhân loại. So với các loại nhựa thông dụng, POM được sử dụng với khối lượng tương đối nhỏ trên khắp thế giới và hiếm khi được sử dụng để sản xuất nhựa dùng một lần—và do đó, hiếm khi được đề cập trong các cuộc thảo luận về môi trường Trái đất. Tuy nhiên, trong số tất cả các dạng nhựa khác nhau đang được sử dụng ngày nay, POM tự hào có dấu chân môi trường tối thiểu một cách bất thường—và có thể còn giảm hơn nữa trong những năm tới.

6-1. Sử dụng cacbon

Như đã lưu ý ở trên, POM có thể được mô tả bằng công thức hóa học (CH 2 O)n, từ đó một phép tính đơn giản sẽ mang lại tỷ lệ cacbon là 40%—một giá trị cực kỳ nhỏ so với các vật liệu nhựa khác. Ví dụ, polyetylen, một ví dụ điển hình của nhựa đa năng, có tỷ lệ carbon là 85%, cao hơn gấp đôi so với POM. Điều này có nghĩa là vật liệu POM—ở mọi giai đoạn của vòng đời sản phẩm, từ sản xuất đến thải bỏ—có tác động môi trường nhỏ hơn rõ rệt so với các loại nhựa khác.

6-2. Sản xuất POM từ nguyên liệu sinh khối

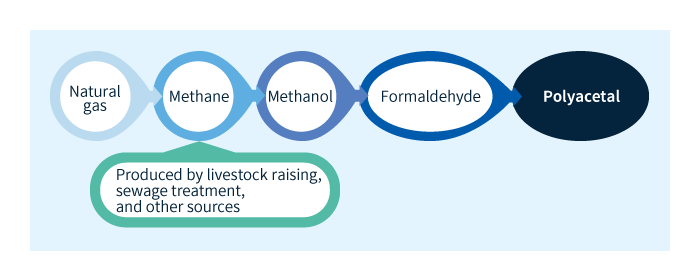

POM được sản xuất bằng các quy trình công nghiệp như được minh họa trong Hình 5. Metanol, một thành phần trung gian trong quy trình này, được sản xuất phổ biến nhất bằng quá trình oxy hóa khí mêtan có nguồn gốc từ khí tự nhiên. Tuy nhiên, cũng có thể sản xuất metanol bằng cách lên men sinh khối.

Liên quan đến vấn đề này, cần lưu ý rằng khí mêtan, tiền chất để sản xuất metanol, là một loại khí có hiệu ứng nhà kính thậm chí còn nghiêm trọng hơn so với CO 2; Khí mê-tan được tạo ra từ hoạt động chăn nuôi gia súc, thải ra từ hồ, đầm lầy và cánh đồng lúa và được tạo ra từ các nhà máy xử lý nước thải. Vì những lý do này, các giao thức hạn chế khí thải và đảm bảo sử dụng hiệu quả khí mê-tan—tuân theo các quy định tương tự đối với CO 2—là trọng tâm của nghiên cứu tích cực hiện nay và việc sử dụng POM để quản lý khí mê-tan hiệu quả mang lại một con đường đầy hứa hẹn hướng tới một tương lai không còn phụ thuộc vào nhiên liệu hóa thạch.

Hình 5: Sản xuất polyacetal

Hình 5: Sản xuất polyacetal

→ Nhấp vào đây để tìm hiểu thêm về các loại nhựa TENAC™ POM của Asahi Kasei được chứng nhận sinh khối

Cột: Hạt nhân tinh thể

Khi nhựa kết tinh ở trạng thái nóng chảy, chuỗi phân tử của chúng thể hiện chuyển động phân tử tích cực và di chuyển tự do xung quanh nhau. Khi nhiệt độ giảm xuống dưới điểm nóng chảy, các chuỗi này ổn định thành cấu hình kéo dài và bắt đầu hình thành tinh thể với các chuỗi phân tử lân cận. Những tinh thể này sau đó tiếp tục phát triển bằng cách kết hợp các chuỗi phân tử gần đó, thúc đẩy quá trình hóa rắn của vật liệu.

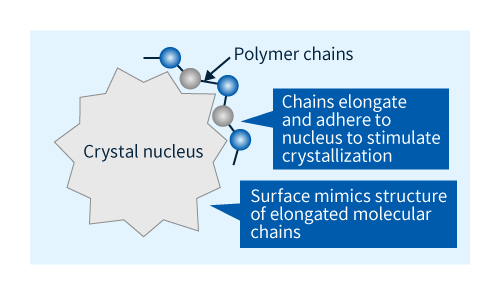

Bản chất của cơ chế này đảm bảo rằng tốc độ đông đặc do làm mát bị ảnh hưởng bởi sự khởi đầu kết tinh ban đầu; chất thúc đẩy quá trình này được gọi là hạt nhân tinh thể. Hạt nhân tinh thể là những vật thể rắn có bề mặt mô phỏng cấu trúc kéo dài của chuỗi phân tử; chức năng của chúng là kích thích sự kết tinh bằng cách kết hợp các chuỗi phân tử gần đó, như được minh họa bằng sơ đồ trong Hình 6. Việc bổ sung các hạt nhân tinh thể gây ra những hậu quả sau đây đối với quá trình đông đặc nhựa:

• quá trình kết tinh bắt đầu ở nhiệt độ cao hơn

• số lượng tinh thể tăng lên

• quá trình kết tinh diễn ra nhanh hơn

• chất đông đặc có độ kết tinh cao hơn

• Thân đúc có ít khuyết tật bên trong hơn.

Hạt nhân tinh thể được sử dụng trong quá trình đúc các sản phẩm POM để rút ngắn thời gian làm mát và giảm số lượng khuyết tật còn sót lại trong các sản phẩm đúc.

Hình 6: Sơ đồ mô tả vai trò của hạt nhân tinh thể trong việc kích thích quá trình kết tinh.

Hình 6: Sơ đồ mô tả vai trò của hạt nhân tinh thể trong việc kích thích quá trình kết tinh.

(Viết bởi Isao Sato, Văn phòng Kỹ thuật Isao Sato)

Asahi Kasei chuyên cung cấp dòng sản phẩm nhựa kỹ thuật hoàn chỉnh—và khai thác chuyên môn công nghệ độc đáo của chúng tôi để cải thiện hiệu suất sản phẩm. Vui lòng liên hệ với chúng tôi để hỏi bất kỳ câu hỏi nào, thảo luận về bất kỳ mối quan tâm nào và yêu cầu mẫu.

Vui lòng liên hệ với chúng tôi để hỏi bất kỳ câu hỏi nào, thảo luận về bất kỳ mối quan tâm nào và yêu cầu mẫu.