- ĐỨNG ĐẦU

- Tính bền vững

- Sản xuất sản phẩm

Sự bền vững

sản xuất sản phẩm

Nội dung

Bản tóm tắt

- Chúng ta sẽ xem xét ba cách tiếp cận để đạt được mục tiêu bảo tồn tài nguyên khi sản xuất sản phẩm: 1. Giảm sử dụng nguyên liệu, 2. Giảm quy trình và 3. Tái sử dụng vật liệu phế liệu.

- Hình dạng tối ưu, tích hợp nhiều bộ phận và thu nhỏ sản phẩm có thể giảm lượng vật liệu sử dụng. Ở đây chúng tôi giới thiệu các ví dụ về đề xuất hình dạng tối ưu sử dụng Công nghệ CAE của Nhựa.

- Bằng cách giảm thiểu các quy trình sản xuất như lắp ráp và sơn, chi phí lao động (chi phí nhân lực), năng lượng xử lý và chất thải vật liệu có thể giảm xuống. Chúng tôi sẽ giới thiệu những vật liệu có hình dạng dễ lắp ráp và các sản phẩm có thể giảm bớt quá trình sơn.

- Chất thải nhựa phát sinh trong quá trình sản xuất được nghiền nát và một tỷ lệ nhất định được trộn vào sản phẩm để tái sử dụng (regriding), giúp giảm tổng lượng nhựa sử dụng. Chúng tôi sẽ giới thiệu các vật liệu có độ ổn định nhiệt và khả năng nghiền lại tuyệt vời.

Giảm sử dụng tài nguyên trong sản xuất sản phẩm

Một chiến lược để sản xuất các sản phẩm theo những cách có trách nhiệm với môi trường hơn chỉ đơn giản là giảm sử dụng tài nguyên. Đây không phải là một ý tưởng mới—thực ra, cách đây một thời gian, nó đã được coi là ý tưởng đầu tiên trong ba lời khuyến khích trong khẩu hiệu được lưu hành rộng rãi “giảm thiểu, tái sử dụng, tái chế”. Dưới đây chúng tôi thảo luận ba chiến lược để giảm sử dụng tài nguyên trong sản xuất sản phẩm.

Ba chiến lược để giảm sử dụng tài nguyên:

- Giảm sử dụng vật liệu: Giảm trọng lượng sản phẩm thông qua hình dạng tối ưu và thu nhỏ, giảm sử dụng vật liệu thông qua ít bộ phận hơn

- Giảm thiểu quy trình: Giảm số lượng bộ phận hoặc loại bỏ các quy trình lắp ráp do hình dạng dễ lắp ráp, loại bỏ các công đoạn sơn do sử dụng vật liệu có hình thức đẹp mắt

- Tái chế vật liệu phế liệu: Tái sử dụng các vật liệu phế liệu mà cho đến nay vẫn bị loại bỏ vì vật liệu nghiền lại làm giảm lượng vật liệu được sử dụng.

Giảm khối lượng nguyên liệu và tiết kiệm công đoạn gia công

Các sản phẩm chúng ta sử dụng trong cuộc sống hàng ngày—từ thiết bị gia dụng đến ô tô—đều bao gồm nhiều thành phần và chúng được sản xuất thông qua các quy trình phức tạp bao gồm nhiều bước, từ tạo khuôn thành phần đến lắp ráp và sơn sản phẩm.

Giảm số bước xử lý xuống mức tối thiểu có thể cắt giảm chi phí lao động (chi phí nhân sự), tiết kiệm năng lượng trong các bước sau xử lý và giảm thiểu thất thoát vật liệu cấu thành. Các cách khác để giảm mức sử dụng tài nguyên trong sản xuất bao gồm sử dụng số lượng nhựa nhỏ hơn để sản xuất từng sản phẩm và tiết kiệm sơn.

(1) Giảm khối lượng vật liệu sử dụng

A. Giảm lượng nhựa sử dụng bằng cách giảm số lượng các bộ phận và tối ưu hóa hình dạng cũng như trọng lượng

Bằng cách tối ưu hóa hình dạng của sản phẩm, có thể giảm số lượng thành phần—ví dụ, bằng cách áp dụng kiến trúc tích hợp, nguyên khối để thay thế các cụm lắp ráp nhiều thành phần—và giảm kích thước và trọng lượng của sản phẩm. Kỹ thuật hỗ trợ máy tính (CAE) cho vật liệu nhựa là một công cụ mạnh mẽ để xác định hình dạng tối ưu cho thiết kế sản phẩm.

B. Sử dụng vật liệu không sơn

Việc lựa chọn vật liệu có bề mặt chịu thời tiết tốt, hoặc vật liệu có khả năng thể hiện màu kim loại mà không cần sơn có thể tiết kiệm công đoạn sơn trong quy trình sản xuất, giảm sử dụng vật liệu mạ và dung môi. Điều này cũng giúp nâng cao mục tiêu của mục (2) dưới đây bằng cách tiết kiệm các bước xử lý.

(2) Lưu các bước xử lý

A. Thiết kế dễ lắp ráp

So với kim loại, nhựa kỹ thuật mang lại tính linh hoạt về hình dạng cao hơn đáng kể, cho phép thiết kế sản phẩm được tối ưu hóa để dễ lắp ráp tối đa. Các sản phẩm dễ lắp ráp không chỉ tiết kiệm các bước lắp ráp trong quy trình sản xuất mà còn có thể loại bỏ nhu cầu sử dụng một số vít và bu lông, giúp giảm mức sử dụng tài nguyên.

B. Sử dụng vật liệu có khả năng tạo hình tốt, không cần xử lý hậu kỳ

Một số quy trình sản xuất sản phẩm yêu cầu các bước xử lý thứ cấp, chẳng hạn như loại bỏ bavia hoặc ủ để sửa chữa cong vênh hoặc biến dạng. Việc chọn vật liệu ít bị cong vênh hoặc hình thành gờ có thể tiết kiệm nhu cầu cho các bước xử lý hậu kỳ như vậy.

Tái sử dụng chất thải vật liệu

Các vật liệu phế thải như mầm và đường chạy được tạo ra trong quá trình sản xuất sử dụng nhựa sẽ được nhà sản xuất nghiền nát và tái chế làm vật liệu đúc. Vật liệu nghiền lại thường có thể được thêm vào theo một tỷ lệ nhất định so với vật liệu nguyên chất mới miễn là các đặc tính hiệu suất khác nhau không bị giảm.

Việc sử dụng hiệu quả vật liệu nghiền lại—nếu không sẽ bị loại bỏ—có thể giúp giảm tổng lượng nhựa cần thiết để sản xuất một sản phẩm nhất định.

Giải pháp được Asahi Kasei đề xuất (1)

Giảm số lượng thành phần và lưu các bước quy trình

Hạt xốp PPE được cải tiến SunForce™ mang lại sự linh hoạt hơn trong việc thiết kế sản phẩm

SunForce™ kết hợp các đặc tính tuyệt vời mà chỉ bọt mới có thể cung cấp — trọng lượng nhẹ và cách nhiệt — với khả năng chống cháy (UL-94 V-0), ổn định kích thước và khả năng tạo thành các sản phẩm có thành mỏng. SunForce™ là một vật liệu bọt cung cấp chức năng vượt xa khả năng của bọt thông thường. Vật liệu này thể hiện các biến thể kích thước cực kỳ nhỏ trong quá trình xử lý và cung cấp các đặc tính định hình gần tương đương với các vật liệu ép phun điển hình, khiến chúng trở nên lý tưởng để sử dụng không phải lo lắng trong các ứng dụng như thân kết cấu và khung thiết bị, trong đó độ ổn định kích thước cao là điều cần thiết.

SunForce™ cũng có những điểm mạnh độc đáo của nhựa PPE — cụ thể là hệ số giãn nở tuyến tính thấp so với các vật liệu nhựa khác — và vẫn tương đối không bị ảnh hưởng bởi biến động nhiệt độ.

SunForce™ được sản xuất bằng cách đổ đầy hạt vào khuôn và áp dụng hơi nước để tạo ra sự trương nở trong các hạt này, tạo ra liên kết nhiệt. Do đó, trái ngược với phương pháp đúc phun—trong đó nhựa được phun vào khuôn ở nhiệt độ và áp suất cao—quy trình SunForce™ có xu hướng tạo ra độ cong vênh tối thiểu và ít vết lõm trên các sản phẩm hoàn thiện, ngay cả đối với các sản phẩm có độ dày thành thay đổi theo không gian. Điều này giúp loại bỏ nhu cầu áp đặt các ràng buộc về hình dạng—chẳng hạn như yêu cầu về độ dày thành đồng đều—mang lại sự linh hoạt hơn trong việc thiết kế sản phẩm.

Khai thác tính linh hoạt này—ví dụ: bằng cách chế tạo các sản phẩm đúc có hình dạng phù hợp với chất nền hoặc dây nịt—trong một số trường hợp, có thể tiết kiệm được nhu cầu sử dụng vít hoặc bu lông để cố định các bộ phận tại chỗ khi lắp ráp các gói bộ phận, giúp đơn giản hóa quy trình sản xuất.

Vật liệu POM màu ánh kim giúp tiết kiệm công đoạn sơn giúp cắt giảm chi phí, giảm tác động đến môi trường

Polyacetal (POM) có đặc tính cơ học tuyệt vời, hành vi trượt và kháng hóa chất, và được sử dụng cho nhiều thành phần cấu trúc và thành phần bên trong.

Nhựa POM TENAC™-C ZM413 của Asahi Kasei là đồng trùng hợp POM màu kim loại có tính chất vật lý và khả năng chống chịu thời tiết tương đương với các loại chống chịu thời tiết tiêu chuẩn. Vật liệu này cũng tuân thủ nhiều quy định của OEM ô tô hạn chế phát thải hợp chất hữu cơ dễ bay hơi (VOC) đối với vật liệu dùng trong nội thất ô tô.

Các phương pháp điển hình để tạo lớp hoàn thiện kim loại cho sản phẩm bao gồm sơn hoặc mạ trên bề mặt nhựa nền. Tuy nhiên, các phương pháp như vậy tốn kém do phải trải qua nhiều bước xử lý—và có thêm nhược điểm là gây ô nhiễm môi trường thông qua việc sử dụng dung môi ở nhiều giai đoạn khác nhau. Chúng tôi khuyên bạn nên chọn TENAC™-C ZM413 vì có thể khắc phục những nhược điểm này bằng cách loại bỏ các bước sơn khỏi quy trình sản xuất của bạn.

- Chi tiết về nhựa POM màu kim loại TENAC™-C ZM413 có sẵn đây.

Giảm trọng lượng bằng cách thay thế kim loại bằng nhựa và tối ưu hóa thiết kế các bộ phận thông qua việc sử dụng nhựa CAE

Asahi Kasei có "Công nghệ CAE nhựa", một công nghệ phân tích chuyên biệt dành cho nhựa.

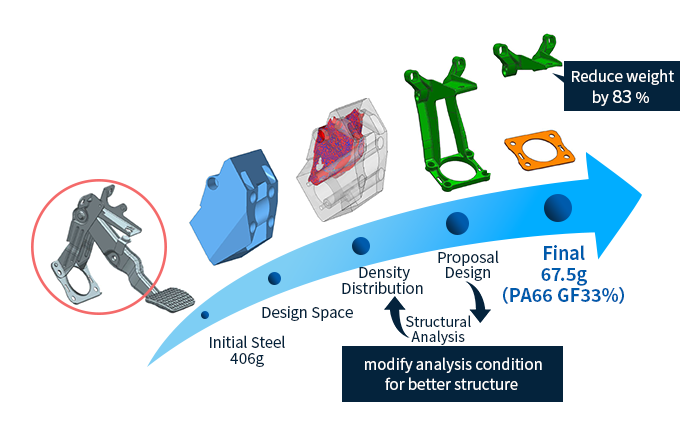

Sau đây là một ví dụ về cách sử dụng Công nghệ CAE trong ngành Nhựa.

Sản phẩm ban đầu (hình ngoài cùng bên trái) được làm bằng thép và bao gồm nhiều thành phần. Chúng tôi đã sử dụng

Công nghệ CAE để thực hiện phân tích tối ưu hóa cấu trúc liên kết (hình ảnh trung gian), dẫn đến đề xuất thiết kế cuối cùng trong đó sản phẩm được làm từ nhựa thay vì thép (hình ảnh bên phải) và đạt được mức giảm trọng lượng hơn 80% so với ban đầu thiết kế.

Trong trường hợp này, việc tận dụng công nghệ CAE nhựa của Asahi Kasei cho phép nhà thiết kế xác định cách phân bổ vật liệu hiệu quả nhất trong không gian thiết kế đã thiết lập, tùy thuộc vào các giới hạn về cấu trúc và điều kiện tải trọng và ràng buộc có liên quan đến các tình huống mà sản phẩm dự kiến sẽ được sử dụng.

Hơn nữa, các hình dạng được tạo ra bởi phân tích tối ưu hóa cấu trúc có tính linh hoạt phi thường; trong nghiên cứu trường hợp được mô tả ở đây, sự tự do này—cùng với kỹ năng và kinh nghiệm của kỹ sư thực hiện phân tích—đã tạo ra một thiết kế ép phun sáng tạo có hình dạng hoàn toàn mới lạ không giống bất kỳ thiết kế hiện có nào và thực sự vượt ra ngoài giới hạn của bất kỳ mô hình thiết kế hiện có nào. Nghiên cứu sâu hơn đã phát hiện ra các vùng thừa của thiết kế được đề xuất; việc lưu các vùng này đã đơn giản hóa hơn nữa hình dạng của sản phẩm, cuối cùng thành công trong việc giảm số lượng thành phần và giảm đáng kể trọng lượng của sản phẩm cuối cùng.

Nghiên cứu điển hình: Thay thế bản lề kim loại bằng polyamide có độ bền cao, bề ngoài đẹp mà không cần sơn hoặc mạ

Bản lề, được sử dụng chủ yếu cho cửa ra vào, phải là bộ phận có độ bền cao và do đó thường được làm bằng kim loại đúc. Tuy nhiên, để tạo ra những bản lề hấp dẫn thường đòi hỏi phải trang trí bằng cách mạ—một quá trình tạo ra nước thải có chứa các ion kim loại, việc thải bỏ chúng gây ra tác động nghiêm trọng đến môi trường.

Dòng nhựa polyamide LEONA™ SG của Asahi Kasei không chỉ đáp ứng tất cả các yêu cầu về hiệu suất cần thiết cho bản lề, mà còn mang lại sản phẩm cuối cùng hấp dẫn mà không cần sơn hoặc mạ, cắt giảm trọng lượng tổng thể và giảm chất thải để giảm tác động môi trường của quá trình sản xuất.

Nghiên cứu điển hình: khung cho bộ điều chỉnh áp suất không khí, việc thay thế kim loại bằng polyamide có độ bền cao giúp tiết kiệm các bước xử lý hậu kỳ và tạo ra các sản phẩm có trọng lượng nhẹ hơn, giảm mức tiêu thụ năng lượng liên quan đến vận chuyển

Bộ điều chỉnh áp suất không khí là bộ phận chính được lắp đặt tại nhiều địa điểm sản xuất sản phẩm. Bởi vì thân khung chứa các thiết bị này phải có độ bền cao nên chúng thường được làm bằng kim loại. Mặt khác, do các bộ điều chỉnh kết hợp mạng lưới các đường dẫn dòng chảy chi tiết để kiểm soát luồng không khí nên quá trình sản xuất chúng tiêu tốn một lượng năng lượng đáng kể và dẫn đến tổn thất nguyên liệu lớn. Việc chuyển từ kim loại sang dòng nhựa LEONA™ S có độ bền cao của Asahi Kasei đã tiết kiệm được nhu cầu cho các bước xử lý hậu kỳ, giúp hợp lý hóa các quy trình sản xuất.

Ngoài ra, do các bộ điều chỉnh áp suất không khí được vận chuyển đến khách hàng trên toàn thế giới nên việc giảm trọng lượng sản phẩm đạt được bằng cách thay thế kim loại bằng nhựa giúp giảm đáng kể mức tiêu thụ năng lượng liên quan đến vận chuyển.

Giải pháp được Asahi Kasei đề xuất (2)

Tái sử dụng chất thải sản phẩm

Nhựa PPE được sửa đổi XYRON™ rất lý tưởng để nghiền lại

Nhựa PPE biến tính XYRON™ là vật liệu mang lại độ ổn định nhiệt và khả năng chống thủy phân tuyệt vời, đồng thời thể hiện sự xuống cấp tối thiểu về tính chất vật lý khi được sử dụng làm regrind, giúp chúng dễ tái sử dụng hơn các loại nhựa khác. Vật liệu này cũng tự hào có trọng lượng riêng thấp nhất trong tất cả các loại nhựa kỹ thuật; Trọng lượng nhẹ của nó giúp giảm khối lượng vật liệu được sử dụng trong sản xuất.

Khai thác các đặc tính này bằng cách sử dụng nhựa PPE đã được sửa đổi để sản xuất sản phẩm—và tái sử dụng ống dẫn, dây dẫn và các chất thải khác được tạo ra tại các địa điểm sản xuất—cho phép bạn giảm tổng mức sử dụng vật liệu và giảm thiểu tác động đến môi trường.

Lưu ý: Trong trường hợp hình thức bên ngoài của sản phẩm là quan trọng, việc nhiễm tạp chất do sử dụng nguyên liệu tái sử dụng có thể tạo ra các khuyết tật dẫn đến sản phẩm kém hấp dẫn. Tránh tình trạng này đòi hỏi phải tối ưu hóa cẩn thận tỷ lệ phần trăm vật liệu tái sử dụng được sử dụng; như một hướng dẫn sơ bộ, chúng tôi khuyên bạn nên xem xét tỷ lệ phần trăm từ 20% trở xuống.

Chúng tôi muốn trao đổi với bạn về các giải pháp bền vững của Asahi Kasei. Vui lòng liên hệ với chúng tôi để đặt câu hỏi và yêu cầu mẫu. Chúng tôi mong chờ tin từ bạn!

Thắc mắc