Sản phẩm

Tính chất tự bôi trơn tuyệt vời, khả năng chống mỏi và chống dầu. Được sử dụng trong bánh răng, ổ trục, nội thất ô tô và các bộ phận y tế.

Đối với các thắc mắc liên quan đến SDS và các cuộc điều tra về các chất hóa học khác nhau, vui lòng gửi yêu cầu thông qua tuyến mua hàng của bạn, chẳng hạn như thông qua một công ty thương mại.

Chúng tôi đánh giá cao sự hiểu biết và hợp tác của bạn.

PIM là một kỹ thuật để sản xuất các bộ phận kim loại hoặc gốm thu nhỏ có độ chính xác cao. Trong PIM, bột kim loại hoặc bột gốm trước tiên được trộn với chất kết dính, sau đó được tạo khuôn phun, xử lý để loại bỏ các thành phần chất kết dính và thiêu kết.

PIM được phát triển ở Hoa Kỳ trong những năm 1970 như một phương pháp tiếp cận tiên tiến đối với luyện kim bột để sản xuất các bộ phận kim loại; Kỹ thuật này kết hợp các phương pháp luyện kim bột thông thường với kỹ thuật ép phun cho nhựa. Cách tiếp cận truyền thống đối với luyện kim bột, được gọi là đúc ép, liên quan đến việc đưa bột kim loại vào khuôn và chỉ có thể tạo ra các bộ phận có hình dạng tương đối đơn giản. Ngược lại, PIM chế tạo các bộ phận kim loại theo nguyên tắc tương tự được sử dụng trong ép phun, cho phép sản xuất hàng loạt các bộ phận có hình dạng phức tạp.

Trong số các loại nhựa khác nhau được sử dụng làm chất kết dính PIM, polyacetal (còn được gọi là polyoxymethylene hoặc POM) có một số đặc tính đặc biệt có giá trị: nó dễ dàng xử lý, mang lại độ ổn định kích thước cao và độ bền cơ học cao, đồng thời tồn tại dưới dạng nhựa kết tinh với nhiều tính chất vật lý vẫn ổn định trong một phạm vi nhiệt độ kéo dài đến điểm nóng chảy. Các đặc tính này của POM làm cho nó trở thành lựa chọn chính cho mô hình phun các thành phần nhựa chính xác như bánh răng—và chuyển trực tiếp sang miền PIM khi POM được sử dụng làm chất kết dính.

Asahi Kasei cung cấp các sản phẩm chất kết dính phù hợp cho cả quá trình tách xúc tác và tách nhiệt trong quá trình ép phun bột (PIM).

Ngoài chất kết dính dùng để loại bỏ liên kết xúc tác, chúng tôi đã phát triển một chất kết dính đa năng phù hợp để tẩy dầu mỡ bằng nhiệt trong quá trình đúc phun kim loại (MIM).

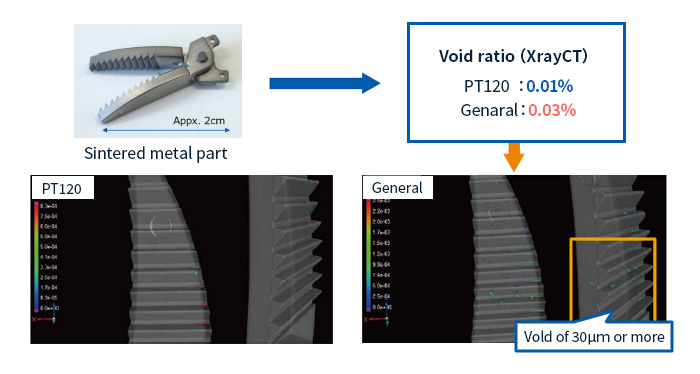

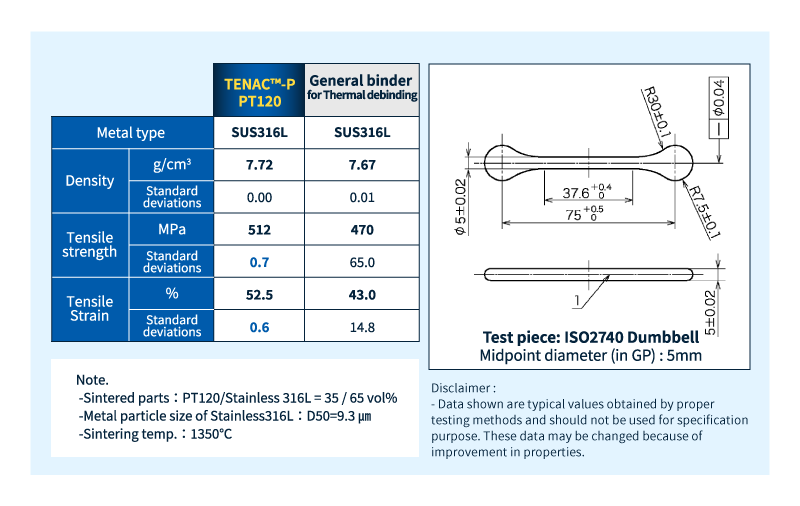

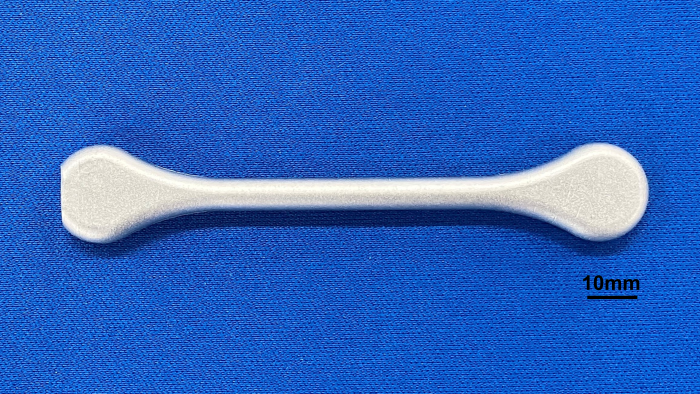

TENAC™-P PT120 là loại vật liệu được phát triển như một chất kết dính đa năng phù hợp để tách nhiệt trong quá trình ép phun kim loại (MIM).

Sử dụng công nghệ hợp kim của chúng tôi, nhiều loại nhựa được kết tụ và phân tán để giảm lỗ rỗng và cặn trong các bộ phận thiêu kết.

Chất kết dính này thích hợp cho các bộ phận mỏng và các bộ phận y tế.

Như thể hiện trong bảng dưới đây, các khối thiêu kết được làm bằng TENAC™-P PT120 có các đặc tính cơ học cao. Có thể thu được các khối thiêu kết chất lượng cao với ít thay đổi về độ bền cơ học.

Nếu bạn cần thông tin chi tiết hơn hoặc mẫu TENAC™-P TT120, vui lòng liên hệ với chúng tôi theo thông tin bên dưới.

TENAC™-C FF520 và FF52P là các copolymer polyacetal có độ lưu động cực cao được phát triển như chất kết dính thích hợp cho quá trình tách liên kết xúc tác trong quá trình ép phun bột (PIM).

Polyacetal (POM) thường được sử dụng làm thành phần nhựa của chất kết dính PIM do bản thân POM có độ bền cao và khả năng phân hủy không để lại cặn khi tiếp xúc với axit hoặc nhiệt.

TENAC™-C FF520 và FF52P kết hợp các đặc tính cơ học vượt trội của POM với lợi thế về lưu lượng cực cao.

Tính chất chung của TENAC™-C FF520 và FF52P và từng loại nhựa

| Mục | Phương pháp thử nghiệm | Đơn vị | TENAC™-C FF52P |

TENAC™-C FF520 |

TENAC™-C 7520 |

HDPE* | PP* |

|---|---|---|---|---|---|---|---|

| Tốc độ dòng chảy khối lượng nóng chảy (190℃, 2,16kg) |

ISO 1133 | g/10min | 120 | 120 | 30 | 40 | 75 (ở 230℃) |

| Tỉ trọng | ISO 1183 | g/cm3 | 1.41 | 1.41 | 1.41 | 0.96 | 0.90 |

| Điểm nóng chảy | DSC | ℃ | 165 | 165 | 165 | 133 | 162 |

| Chất thải từ quá trình đốt | TGA 500℃, dưới N2 |

% | 0 | 0 | 0 | 0.5 | 0 |

| Mô đun đàn hồi khi chịu kéo | ISO 527-1 | MPa | 2840 | 2840 | 2800 | 1000 | 1400 |

| Mô đun đàn hồi khi uốn cong | ISO 178 | MPa | 2810 | 2810 | 2600 | 1000 | 1300 |

| Sức mạnh tác động Charpy (có khía) |

ISO 179 | kJ/m2 | 3 | 3 | 5 | 2.5 | 2 |

| Nhiệt độ biến dạng dưới tải (0,45MPa) |

ISO75 | ℃ | 156 | 156 | 156 | 67 | 100 |

| Hình dạng | – | – | Bột d50≒500㎛ |

Viên nén | Viên nén | Viên nén | Viên nén |

| dấu hiệu | Lưu lượng cực cao | Lưu lượng cực cao | Lưu lượng cực cao | Giá trị tham chiếu | Giá trị tham chiếu |

*Biểu thị các giá trị tham chiếu cho các điểm được sử dụng trong PIM.

Chúng tôi hy vọng bạn sẽ xem xét FF520 / FF52P của Asahi Kasei là sự kết hợp lý tưởng cho nhu cầu thiết kế của bạn. Để biết thêm thông tin, vui lòng tham khảo các slide có sẵn từ liên kết tải xuống bên dưới. TENAC™-C FFF520 / FF52P là sự kết hợp lý tưởng cho nhu cầu thiết kế của bạn. Để biết thêm thông tin, vui lòng tham khảo các slide có sẵn từ liên kết tải xuống bên dưới.

TENAC™-C FF520 / FF52P Tải xuống Slides

Vui lòng liên hệ với chúng tôi nếu bạn có bất kỳ câu hỏi nào về sản phẩm, công nghệ hoặc để yêu cầu mẫu.

Chúng tôi sẽ giới thiệu chi tiết hơn về các sản phẩm và công nghệ nhựa kỹ thuật của Asahi Kasei.

Chúng tôi thường xuyên cung cấp thông tin về sản phẩm và ngành để giúp bạn thu thập thông tin.