製品

耐熱性、強度・靭性、絶縁性、耐油性に優れます。自動車部品、電機・電子部品など幅広く採用されています。

レーザーマーキングとは、対象物にレーザーを照射し、表面を溶かす・焦がす・削る・変色させることで、印字する手法です。

我々の身の回りにある製品は、識別のためにバーコード、製品名、型番などの各種情報が表示されていますが、品質保証とトレーサビリティの観点からマーキングの重要性はますます増加しています。

レーザーマーキングは、高い信頼性と多くの利点により、様々な用途で使用されています。 前処理が不要であり、レーザーを照射するだけで視認性が高いマーキング効果を得られるため、製品そのものの品質を損なうこともありません。

レーザーマーキングの性能は、プラスチックの種類、含まれる染顔料、レーザーの種類によって変わります。 エンジニアリングプラスチックのマーキング性は、添加剤や着色処方を調整することで改善できます。

旭化成は、優れたレーザーマーキング性を持つポリアミド樹脂「レオナ™ SNシリーズ」を開発・販売しています。

旭化成は、レーザーマーキング性に優れたポリアミド樹脂「レオナ™ SNシリーズ」を開発・販売しています。レオナ™ SNシリーズは、ハロゲンと赤リンを含まない次世代難燃性材料であり、優れた強度・剛性も備えています。

レオナ™ SNシリーズのレーザーマーキングは、

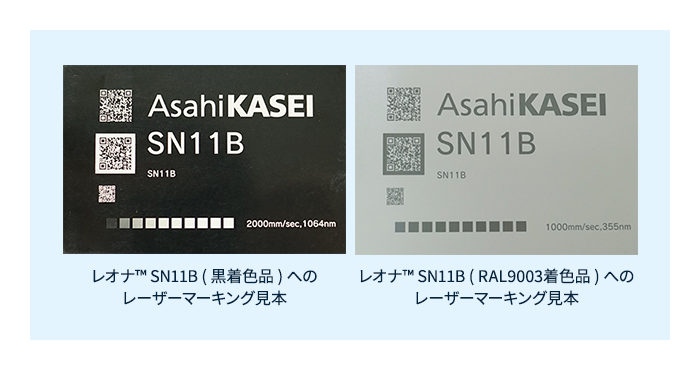

①黒着色品に白印字

②白やグレーなどの淡色着色品(RAL9003, RAL7035等) に黒印字

のどちらでも、一般的なノンハロゲン難燃ポリアミド樹脂よりも高コントラストで鮮明な印字が可能です。

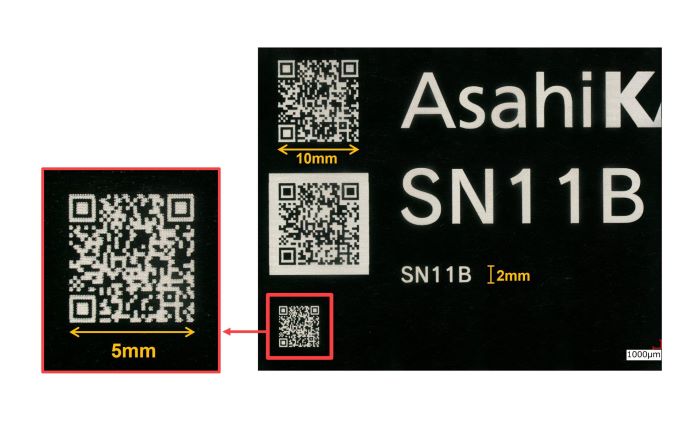

下の動画のように、一辺5mmの小さな二次元コードを印字しても、携帯電話がすぐ認識する品質の印字が可能です。

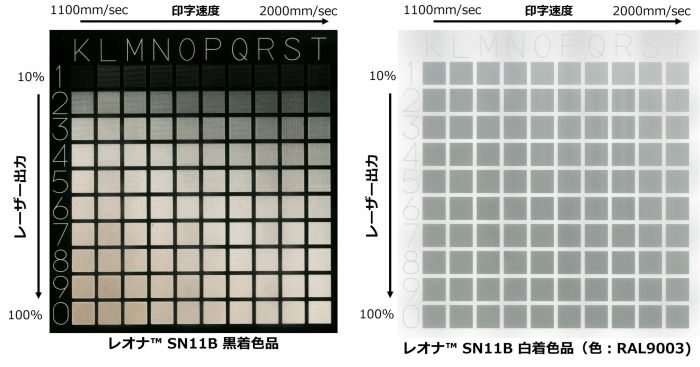

下図は、加工出力と加工速度を様々な条件で組み合わせて印字したサンプルです。レオナ™ SNシリーズは、加工速度1000mm/secを超える高速加工でも幅広い条件で鮮明な印字が可能です。

以上のように、レオナ™ SNシリーズのレーザーマーキングは、鮮明さ、加工条件の幅広さにおいて優れた特徴を有しています。この特徴により、製品表示の面積を小さくすることで、製品の小型化や製品設計の自由度が増加します。

また、近年使用が増加している二次元コードは、文字よりも印字に時間がかかりますが、レオナ™ SNシリーズは加工時間を短縮することが可能です。