耐熱性

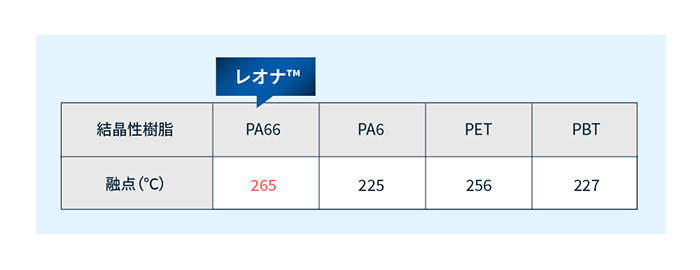

ポリアミド66樹脂 レオナ™は、エンジニアリングプラスチックの中では高い融点(265℃)を有し、耐熱性に優れた樹脂です。

レオナ™は、旭化成のポリアミド (PA、ナイロン)樹脂です。

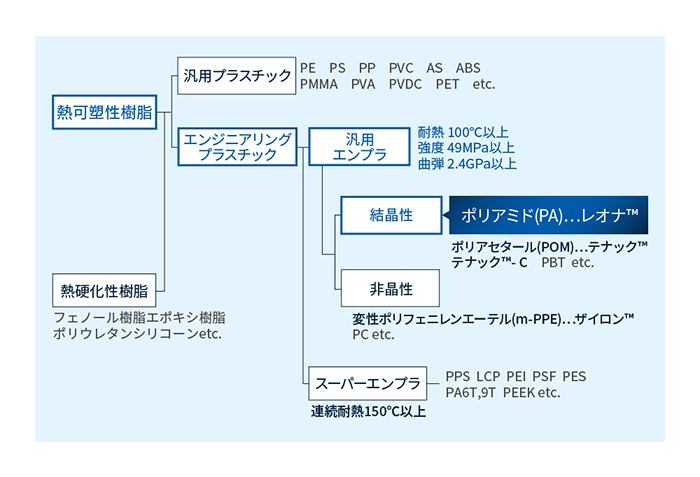

PAは、化学名であるポリアミド(polyamide)の略称で、ナイロン(Nylon)樹脂とも呼ばれます。ポリアミド樹脂は、耐熱性、機械的強度に優れるエンジニアリングプラスチック(エンプラ)で、結晶性の熱可塑性樹脂です。

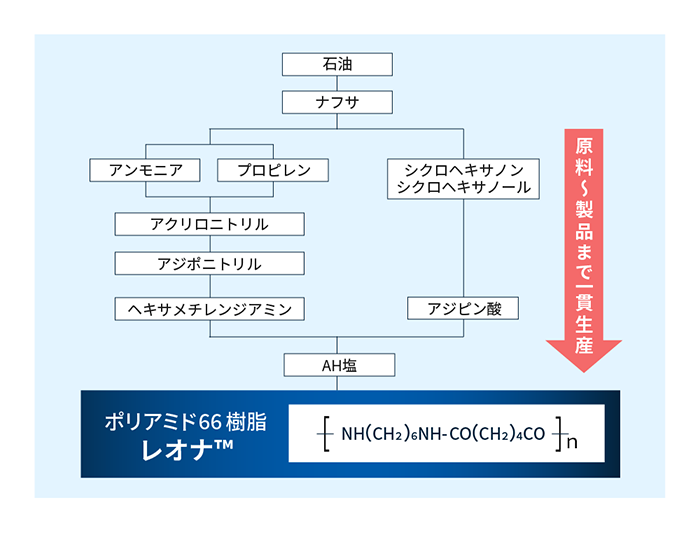

旭化成は、ポリアミドの中でも主にポリアミド66樹脂を製造・販売しています。アクリロニトリル・アジポニトリル・ヘキサメチレンジアミンやアジピン酸といった原料から、ポリアミドポリマーまでを一貫生産しています。

各種産業・用途に向けた幅広いグレードをご用意し、ポリアミド66樹脂のアジアNo.1メーカー*・日系自動車を中心とした日本市場No.1メーカー*としてお客様のニーズにお応えします。

*出典:富士経済「2025年エンプラ市場の展望とグローバル戦略」より、世界市場販売量、日本市場販売量を基に。

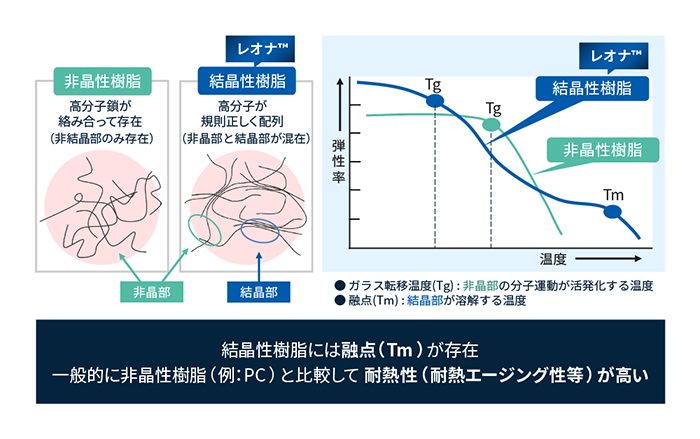

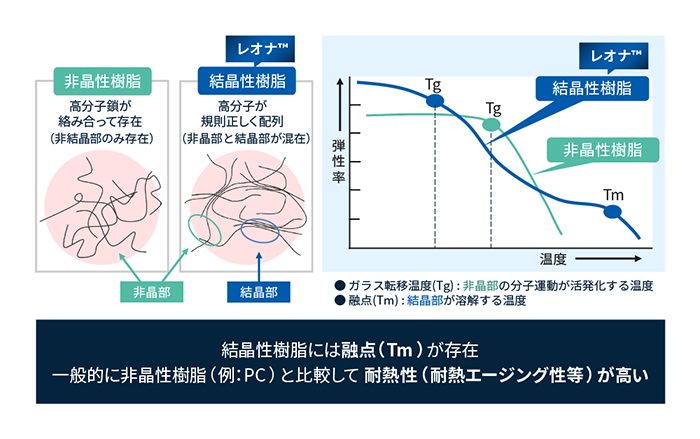

ポリアミド樹脂 レオナ™は、耐熱性、機械的強度に優れる 「エンジニアリングプラスチック (エンプラ)」 であり、エンプラの中でも「結晶性」の「熱可塑性樹脂」に分類されます。

ポリアミド樹脂 レオナ™は、様々な種類のポリアミドとフィラー・各種添加剤のかけ合わせにより、幅広いグレードを取り揃えています。以下では、標準となるポリアミド66樹脂の特徴をご紹介します。

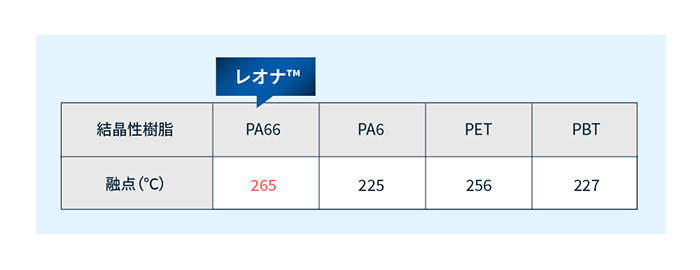

ポリアミド66樹脂 レオナ™は、エンジニアリングプラスチックの中では高い融点(265℃)を有し、耐熱性に優れた樹脂です。

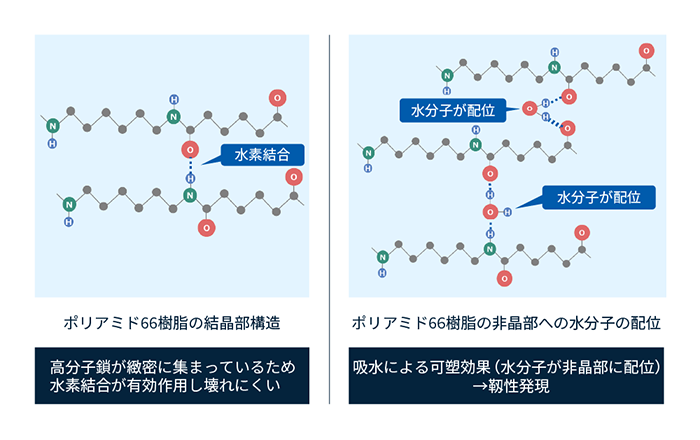

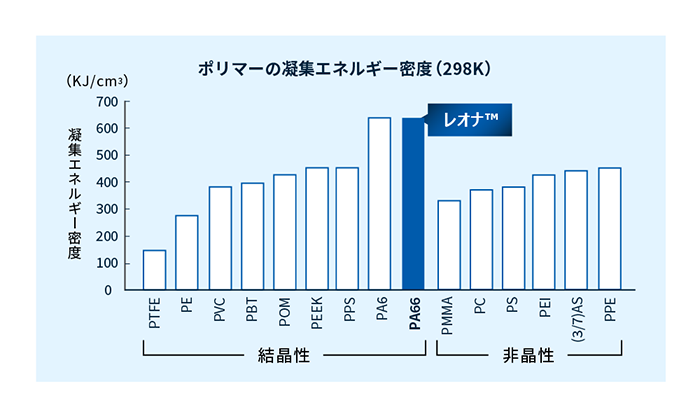

ポリアミド66樹脂 レオナ™は、強度に優れた材料です。 高い靭性を有しており、耐衝撃性にも優れています。ポリアミド66の高分子鎖は緻密に集まっており分子間で水素結合が有効に作用することや、吸水時において可塑効果(水分子が非晶部に配位すること)が発現することに起因する性質です。

このような特徴から、高い強度・靭性が求められる金属代替材料としても適用されています。

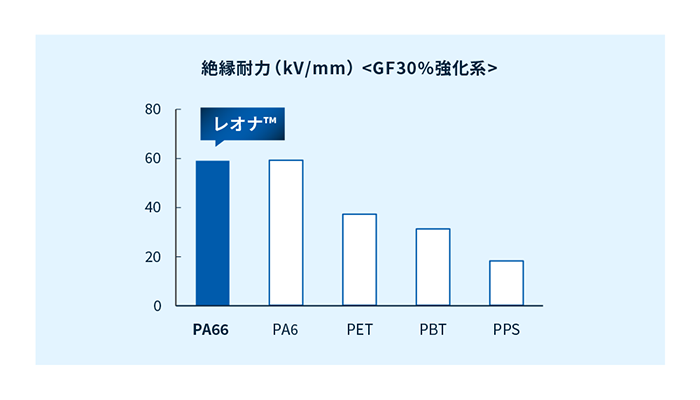

ポリアミド66樹脂 レオナ™は、絶縁耐力・耐トラッキング性に優れた材料です。 これは、分子中にベンゼン環を持たず炭化しにくいことに起因しています。

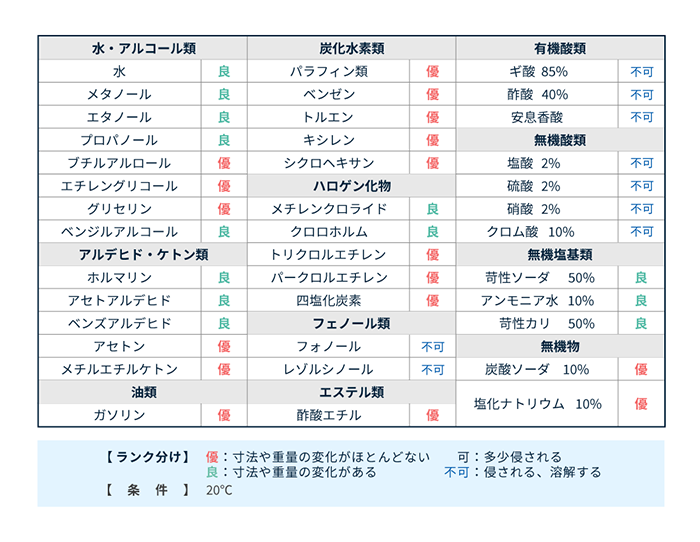

ポリアミド66樹脂 レオナ™は、酸を除く化学薬品、有機溶剤、潤滑油等に対する優れた耐性を有します。

ポリアミド66樹脂 レオナ™は、分子間の引き合う力(凝集力)が高く、充填材 (フィラー)を配合しても脆くなりにくい性質があります。

凝集力を、凝集エネルギーをモル体積で除した凝集エネルギー密度とし、ポリマー間の比較を行うと、ポリアミドの凝集エネルギー密度が他ポリマーと比べて非常に高いことがわかります(図参照)。

プラスチックは、材料強度の向上等のためにガラス繊維(GF)、無機フィラー等の強化材・充填材を添加(コンパウンド)して使用されることが多いですが、添加量が多いと脆くなり、強度や耐衝撃性の低下を引き起こすことがあります。そのため、プラスチックへの強化材の添加量には上限値があり、プラスチックの種類によって、上限値が異なります。

ポリアミド66樹脂は前述の通り、高い凝集エネルギー密度を有するため、フィラーを高充填化して強化した場合においても脆くなりにくく、より多くの強化材を含有でき、各性能が発現しやすい性質を持ちます。

旭化成は、ポリアミド66樹脂をアジアで唯一、原料から一貫生産しています。世界的にも数少ない自社生産アジポニトリルを基にしたヘキサメチレンジアミンと、旭化成の独自手法 (シクロヘキセン法) により得られるシクロヘキサノールを基に生産したアジピン酸を原料としてポリアミド66樹脂 レオナ™を一貫生産することで、外部的要因での供給不安が比較的少ない供給体制を構築しています。

ポリアミド66樹脂のアジアNo.1メーカー*・日系自動車を中心とした日本市場No.1メーカー*として、長年培った知見を活かし、自動車産業をはじめとする各種産業・用途に向けたグレードの開発を行い、お客様のニーズに合わせた豊富なグレードラインナップを展開しています。日本市場シェアはNo.1*であり、全体の37%を占めています。

*出典:富士経済「2025年エンプラ市場の展望とグローバル戦略」より、世界市場販売量、日本市場販売量を基に。

世界各国に拠点を設けており、グローバルにお客様をサポートいたします。

さらに、設計シミュレーション技術である「樹脂CAE技術」により、お客様の製品設計・開発をサポートいたします。

ポリアミド樹脂レオナ™では、様々な種類のポリアミドとフィラー・各種添加剤のかけ合わせによる、幅広いグレードラインナップを取り揃えています。

標準となるPA66系においては、標準、耐熱、ガラス繊維 (GF) 強化、低反り・低摩耗、耐衝撃、高粘度・耐疲労、摺動、難燃グレード等をご提供しています。

PA66系以外では、半芳香族ポリアミド6Iとの共重合体PA66/6Iやポリマーアロイ66+6Iをベースに用いたグレード、低吸水性のPA612および低吸水性かつ植物由来原料を用いたPA610をベースに用いたグレードをラインナップしています。

新規開発材料として、ハロゲンと赤リンを含まない難燃剤を使用し、良外観性・吸水時高強度等に優れたPA66+6I難燃グレードレオナ™SNシリーズや無塗装外装向けに高外観・良成形加工性・強度に優れるPA6+6Iグレードレオナ™SUシリーズがございます。また、EVの冷却配管・パイプ・チューブへ適用可能な押出グレード等の開発を進めています。

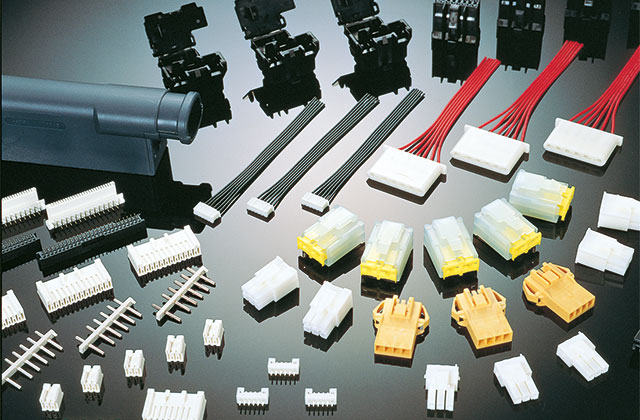

ケーブル同士を接続し、電力や電気信号を繋ぐための部品・器具。

難燃性・耐トラッキング性、強度・靭性等が求められる

電磁石を利用した電気的接点の開閉を行うスイッチ。

難燃性・電気特性等が求められる。

レオナ™に関するご質問・ご相談・サンプル

のご依頼をお待ちしております。