Summary

- 効率的に資源を利用する製品を選択し、使用することで、省資源化・サステナビリティに貢献することができます。

- 旭化成は、製品使用時のエネルギー効率の向上や、製品の長寿命化を実現する樹脂材料をご提案します。

省資源化に貢献する製品を使う

効率的に資源を利用する製品を選択し、使用することで、省資源化・サステナビリティに貢献することができます。

本ページでは、製品使用時のエネルギー効率の向上や、製品の長寿命化を実現する素材をご紹介します。

製品使用時のエネルギー効率の向上

■軽量化による燃費向上・輸送時の負荷低減

一般的に、自動車など輸送用機器は重量が少なくなれば走行に必要なエネルギーが少なくなるため、燃費が良くなり、同じ燃料・エネルギー容量でもより多く・長く走ることができるようになります。つまり、軽量化によって、CO2排出量低減に貢献することができます。

また、より軽量な部材を使用することで、製品輸送時の積載重量を軽くし、輸送に必要なエネルギーを低減することが可能になります。

■熱マネジメント効率化

今後のさらなる普及が確実視されている電気自動車は、エンジン車と異なり熱源を持たないことから、熱を無駄にせず、適切に熱を管理すること(熱マネジメント)が非常に重要です。そこで、断熱効果のある素材の活用や熱回収技術の活用により、熱損失を減少させ、使用エネルギーを削減することができます。

製品の長寿命化

長持ちする高品質な製品づくりは、使用時の故障や破損による廃棄を抑制し、消費を抑えることに繋がります。

製品を長持ちさせるために、使用時の環境や使い方に合った、耐久性や耐熱性に優れた素材を使用することにより、製品寿命が延長され、結果的に省資源化に貢献することができます。

旭化成からのご提案 ①

軽量化による燃費向上

車載バッテリーの軽量化

世界各国でCO2排出量の少ないとされる電気自動車やハイブリットカーへの切り替えが宣言されていく中で、車載二次電池の存在感が高まっていますが、同時にその重量は大きな課題となっています。

そこで、車載二次電池の設計にエンジニアリングプラスチックを取り入れることにより、軽量化に貢献することができます。

旭化成は、高機能なエンジニアリングプラスチックで車載バッテリー10年以上の実績があります。たとえば、旭化成の変性PPE樹脂「ザイロン™」は、ノンハロゲンでの難燃化、低比重による樹脂使用量の削減などにより、車載二次電池のセルや構造部材に多く採用され、旭化成グループの「環境貢献製品」として、製品を使用する段階でCO2削減に貢献しています。

- 「EVの航続距離延長に貢献する車載バッテリー向け樹脂材料」の詳細はこちら

金属部品の樹脂化による軽量化

金属製の部品を、プラスチック製に置き換えることを、「樹脂化」あるいは「金属代替」といいます。

プラスチックは一般的に金属に比べ軽く、エンジニアリングプラスチックの一部は高強度・高耐久などの優れた特性を持つことから、その軽量化効果によって省資源化に貢献することができます。

旭化成は、金属を代替することができる高機能な樹脂材料のラインナップや、プラスチック用CAE(樹脂CAE)を活用して、金属部品の樹脂化に挑戦しています。

- 「金属部品の樹脂化(金属代替)を実現する旭化成のエンプラと樹脂CAE」の詳細はこちら

旭化成からのご提案 ②

軽量化による製品輸送時の負荷低減

太陽光発電システムの小型化・軽量化

太陽光発電システムは、生産地からグローバルに供給することも多いため、部材に軽量なプラスチックを使用することで、輸送時の積載重量を軽くし、輸送に必要なエネルギーを低減することが可能になります。

旭化成は、太陽光発電向けの各種規格・認証を取得した、軽量で高機能な樹脂材料を通して、お客様のモノづくりをサポートします。

たとえば、旭化成の変性PPE樹脂「ザイロン™」は、優れた絶縁性により、高電圧の太陽光発電システムに採用されており、優れた耐トラッキング性により、製品の小型化を実現できます。また、合わせて低比重であることから、旭化成グループの「環境貢献製品」として、輸送段階のCO2排出量削減に貢献しています。

- 「耐候性などに優れた太陽光発電向け樹脂材料」の詳細はこちら

旭化成からのご提案 ③

熱マネジメント効率化

断熱性・難燃性に優れたエンプラ発泡材料

バッテリーEVの製品設計では、断熱効果のある素材の活用や熱回収技術の活用により、熱損失を減少させ、使用エネルギーを削減することができます。

旭化成のエンプラ発泡材料「サンフォース®」は、軽量、断熱性という発泡体ならではの性能に加えて、難燃性、寸法精度、薄肉成形などの、従来の発泡体を超えた機能を併せ持ち、バッテリーの熱マネジメントに貢献します。

旭化成からのご提案 ④

製品の長寿命化

給排水設備の長寿命化

飲料水と接触する部品では、金属からプラスチックに置き換えた製品が増えています。

有毒な溶出物・汚染を防止する目的だけでなく、機械的性能・耐薬品性を満たしながらも錆びないという樹脂の特徴を活かした製品の長寿命化や、軽量化による輸送時の環境負荷低減とコスト削減等がメリットです。

旭化成では、飲料水規格に適合したお客様の製品作りをサポートするために、欧米の飲料水規格に準拠した樹脂材料を取り揃えています。

- 「給排水設備向け樹脂材料」の詳細はこちら

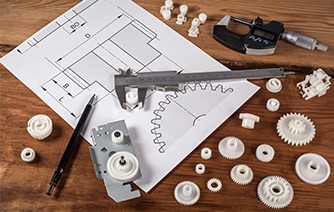

歯車や軸受など機構部品の長寿命化

ポリアセタール(POM)樹脂はその優れた機械物性と摩擦摩耗特性から歯車や軸受などの機構部品に使用されています。

旭化成のPOM樹脂「テナック™ MG210」は、結晶制御技術により、POM樹脂の中でも特に高い疲労特性や耐クリープ特性を両立しており、高負荷で使用される機構部品の長寿命化に貢献する樹脂材料です。

各種ご質問・サンプルのご依頼をお待ちしております。

ご興味をお持ちいただけましたら、是非お気軽にご連絡ください。