製品

耐熱性、強度・靭性、絶縁性、耐油性に優れます。自動車部品、電機・電子部品など幅広く採用されています。

鉄やアルミ(Al)、ステンレス(SUS)、真鍮などの金属製の部品をプラスチック製に置き換えることを、「樹脂化」あるいは「金属代替」といいます。

一般的に、高い耐久性・耐熱性などが必要な部品には金属が使用されてきましたが、この金属部品を、高機能なエンジニアリングプラスチック(エンプラ)に置き換えることで、求められる性能を維持しながら、部品の軽量化、部品点数の削減、塗装・メッキレスでの意匠性発揮、コストダウンなどを実現できます。

例えば、鉄から樹脂化すると、比重の単純比較で5分の1から6分の1ほどに軽量化することができます(鉄の比重=7.8、樹脂=1.3〜1.4程度)。また、アルミからの樹脂化においても2分の1ほどに軽量化が可能です(アルミの比重=2.7)。

また、金属は非常に幅広く様々な製品に用いられていますが、複雑な製品形状を実現する際には、金属板を打ち抜く・曲げる・複数の部品を組み合わせる等の後加工のプロセスが複雑化しやすいことが難点です。樹脂は金型の設計次第で自由度の高い形状を実現できるため、樹脂化によって複数部品を1つにでき、後加工プロセスの簡素化およびコストダウンに繋がる可能性があります。

旭化成は、金属を代替できる高機能な樹脂材料のラインナップを活用して、様々な分野の金属部品の樹脂化に挑戦しています。

パーツの締結部品として使われるナットには、一般的に金属が使用されてきましたが、自動車のように大量にナットを使用する場合、ナット一つ一つの重さが、完成品全体の重量増につながってしまいます。

そこで、旭化成のレオナ™ 90G55を用いて樹脂化を行うことで、金属製のナットに比べ、1個あたり6g、自動車1台当たり約1㎏の軽量化を実現し、自動車の燃費向上に貢献しました。また、樹脂化によりナットの表面がなめらかになり、作業効率の向上や、修理回数の削減につながりました。

製造現場の設備や装置に組み込まれ、オートメーション化に貢献している空気圧制御機器(ソレノイドバルブ)の筐体は、高い強度が求められるため、主に金属で作られています。

一方で、空気をコントロールするために微細な流路加工が施されており、形状が複雑で、加工の工数が多く、材料ロスも多く発生します。

これを、高剛性かつUL94:V-0(1.5mm)を有する、旭化成のレオナ™ SH10Eに置き換えることで、後加工を省略でき、工数削減に寄与することができました。

EV車のバッテリーケースには鉄やアルミなどの金属が主に使われ、走行距離延伸のために軽量化が求められる一方、樹脂化検討には電池の連続爆発時に耐えうる高い難燃性が課題になります。また、コスト削減も課題になっています。

これを、軽量かつ高物性が特徴の、旭化成のレンセン™(連続繊維強化複合材料/c-GFRTP)に置き換えることで、バッテリーケースのアッパーカバーやローワーケースの軽量化・コスト削減に貢献できます。

CAE(Computer Aided Engineering)とは、短期・低コストで高性能な製品開発を行うため、コンピュータのシミュレーションによって仮想的に試作や実験を行う設計技術です。

旭化成では、このCAEを活用することにより、短期・低コストで高性能な樹脂化をご提案します。

「トポロジー最適化解析」とは、樹脂化したい部品の最適な構造をシミュレーションする技術です。元の金属の形状からは考えつかないような、新しい発想を製品設計へ反映させることができます。

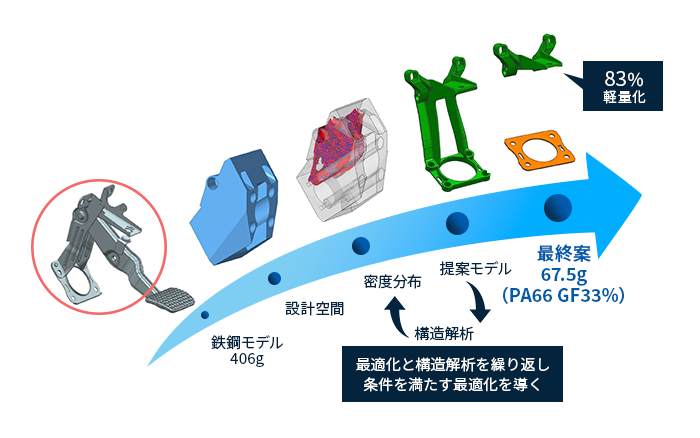

このトポロジー最適化解析を用いて、金属製のブレーキペダルブラケットの軽量化をご提案した事例をご紹介します。

まず、他の部品と干渉せずにブレーキペダルブラケットを設計することができる空間をモデル化し、それを元にいくつかの設計案を作製します。

そして、それらの形状について、要求性能を満たしているかどうか確認し、さらに、製造のしやすさ・重量などの多角的な観点から最も良い形状を導き出します。

このような開発プロセスを経て、より軽量な新しい形状で成立可能であるという結論に至りました。この事例では、旭化成のレオナ™ 14G33(ガラス33%強化ポリアミド66)で樹脂化することによって83%の軽量化をご提案しました。

As these case studies illustrate, Asahi Kasei is exploring metal replacement opportunities in a wide range of domains. When designing metal replacement strategies, it is important to account for differences in the physical properties of metals and plastics and to consider the environment in which components will be used. If you have metallic components that weigh or cost more than you would like, please do not hesitate to contact us to discuss metal replacement solutions.