製品

耐熱性、強度・靭性、絶縁性、耐油性に優れます。自動車部品、電機・電子部品など幅広く採用されています。

レーザー溶着とは、部品を接合するための二次加工技術の1つで、レーザーを照射して被着物 (樹脂・プラスチック) の境界面で熱を発生させ、溶着・溶接する、熱溶着の接合工法です。

旭化成のエンジニアリングプラスチック、ザイロン™、レオナ™、テナック™は、一般的にナチュラル材ー着色材の重ね合わせでレーザー溶着可能です(材料・グレード選定についてはお気軽にご相談ください)。

本ページでは、特にレーザー溶着加工に適した樹脂材料として、レオナ™SNシリーズをご提案します。レオナ™SNシリーズは、環境と安全を考慮したノンハロゲン・赤燐フリーの難燃ポリアミド樹脂で、レーザー透過性・接合強度に優れます。

旭化成のポリアミド樹脂レオナ™ は強度・剛性、耐熱性、耐薬品性に優れたエンジニアリングプラスチックです。ガラス繊維のような充填材(フィラー)によって強化することで、強度・剛性、耐久性、寸法安定性が向上します。

レオナ™ SNシリーズは、環境と安全を考慮したノンハロゲン・赤燐フリーの難燃ポリアミド樹脂です。レーザー透過性・接合強度に優れ、さらに、高強度・高剛性、UL94 V-0(0.75mm)取得、耐トラッキング性(CTI)600V(PLC 0)と、優れた性能を有します。

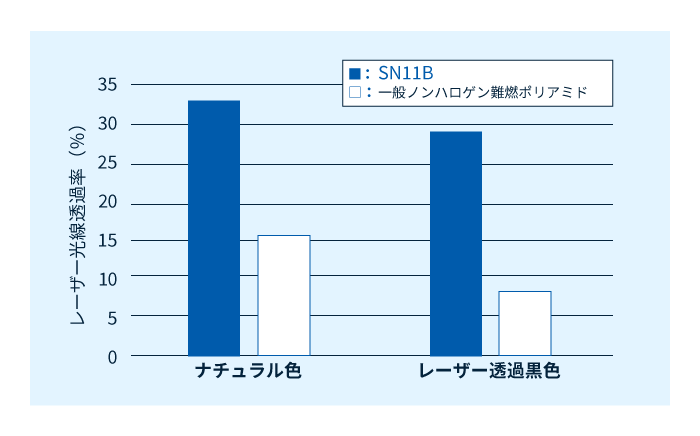

レオナ™ SNシリーズの中でも、ガラス繊維25%強化品であるSN11Bのレーザー透過率 (940nm)を、LEONA™一般的なノンハロゲン難燃ポリアミド樹脂(ガラス繊維含有量はSN11Bと同じ25%)と比較したところ、ナチュラル色で約2倍、黒色で3-4倍でした。

材料を透過して接合部位に到達するエネルギー量が多いため、レオナ™ SNシリーズを用いたレーザー溶着加工には、

という利点があります。

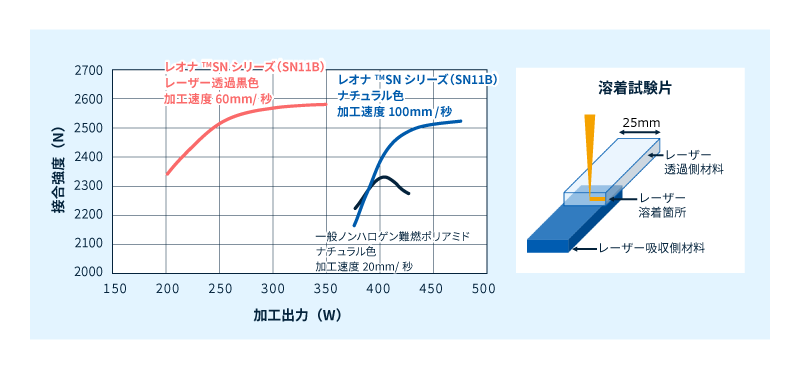

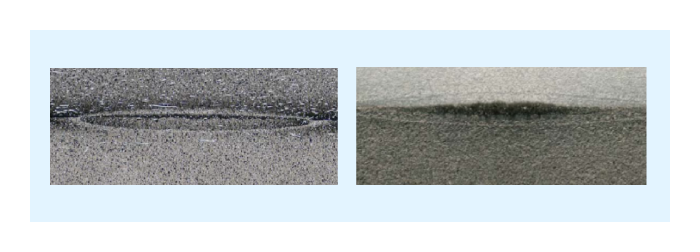

下図のとおり、レオナ™ SNシリーズをレーザー溶着させた複合品は接合強度に優れています。

レオナ™ SNシリーズは、レーザーのみを透過させる特殊黒着色を施した場合でも、一般ノンハロゲン難燃ポリアミド樹脂よりもレーザー透過率が高く、接合強度の高さも維持しています。

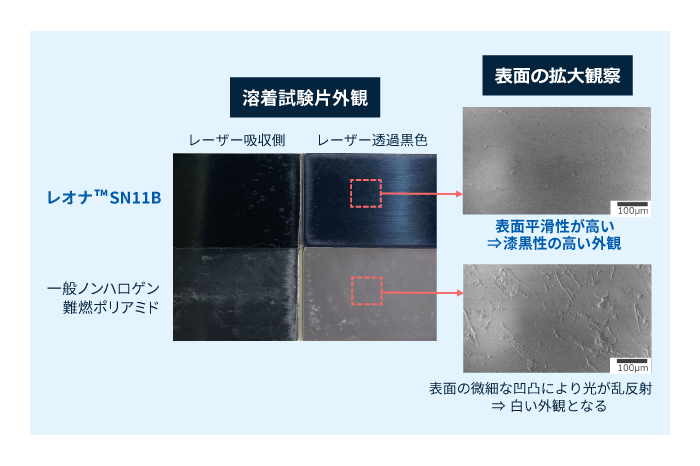

さらに、一般ノンハロゲン難燃ポリアミド樹脂よりも漆黒性に優れており、外観を重視される部品にも好適です。この漆黒性はレオナ™ SNシリーズの表面平滑性に起因しており、LEONA™光を乱反射させる表面の微細な凹凸が少ないためです。

バッテリー(蓄電池)を納める筐体にポリアミド(PA)樹脂レオナ™を使用し、レーザー溶着加工を行うことで、筐体の小型化・軽量化が可能です。

振動溶着や超音波溶着などの振動を伴う溶着方法では筐体内部の部品を破損する恐れがあり、また、ネジ止めによって固定する場合、ボス部分のスペースが必要になってしまいますが、レーザー溶着を活用すると、筐体内部の部品にダメージを与えずに、製品サイズを小型化・軽量化することができます。

従来、溶着が困難であった、電装部品向け難燃グレードのレーザー透過率を向上させたことで、より低エネルギーでのレーザー溶着が可能になりました。

低出力で溶着できるようになったことで、溶着界面の焦げが低減しました。

バルブ、ポンプ、電動パーキングブレーキ、ECUケース、車載カメラなど