FRP(繊維強化プラスチック)とは

FRP(繊維強化プラスチック)の種類や特性、技術動向などをご紹介します。

2026.01.15

FRP(繊維強化プラスチック)とは

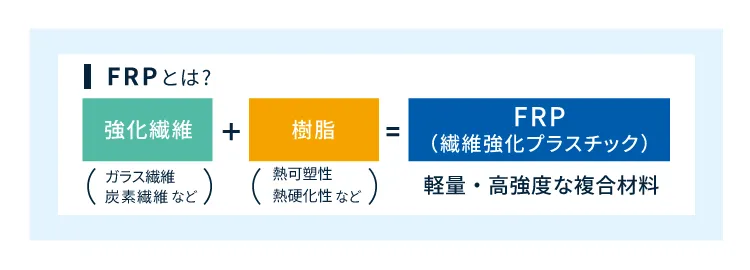

FRP は「繊維強化プラスチック(=Fiber-Reinforced Plastics)」の名の通り、プラスチック(樹脂)にガラス繊維や炭素繊維などの強化繊維を組み合わせて強度・剛性を高めた複合材料です。高い引張強度を持つ繊維を樹脂で固める構造により、単一材料では得られない優れた強度と軽量性の両立が可能となっています。その比強度(強度を重量で割った値)は金属を上回り、金属に近い強度を維持しながら大幅な軽量化ができる点が注目ポイントです。

また、樹脂をベースとすることで耐腐食性に優れ、錆びにくいことや、複雑形状への成形が容易であることも FRP 全般の特長となります。用途に応じて樹脂種類や繊維種類を選択できる点も、FRPの幅広い適用性を支える要素です。

FRP(繊維強化プラスチック)とは

FRP(繊維強化プラスチック)とは

FRP(繊維強化プラスチック)の種類

樹脂の種類による分類:熱硬化性FRPと熱可塑性FRP

FRPに用いられる母材樹脂は、大きく熱硬化性(Thermoset)と熱可塑性(Thermoplastic)の2種類に分けられます。

熱硬化性FRPは、不飽和ポリエステル樹脂やエポキシ樹脂など熱硬化性樹脂を使用し、一度硬化させると加熱しても再び軟らかくならない特性があります。

熱可塑性FRPは、ポリプロピレンやポリアミドなど熱可塑性樹脂を使い、加熱によって再度軟化・成形できるためリサイクルもしやすい点が特徴です。

さらに近年では、短いサイクルで加熱・冷却できるため成形スピードが速く、量産工程に適していることから、自動車用途などで熱可塑性 FRP の需要が急速に高まっています。

歴史的には熱硬化性樹脂を用いたFRP(FRTS: Fiber Reinforced Thermosets)の方が先行して普及しており、狭義にはFRP=熱硬化性FRPを指す場合もあります。一方で近年は熱可塑性FRP(FRTP: Fiber Reinforced Thermoplastics)も台頭し、自動車部品など量産分野への応用が拡大しています。

| 熱硬化性FRP(Thermoset) | 熱可塑性FRP(Thermoplastic) | |

|---|---|---|

| 樹脂の種類 | 不飽和ポリエステル樹脂、エポキシ樹脂など | ポリプロピレン、ポリアミドなど |

| 硬化・成形 | 一度硬化させると不可逆 | 加熱・冷却で再成形可能 |

| リサイクル性 | 難しい | リサイクルしやすい |

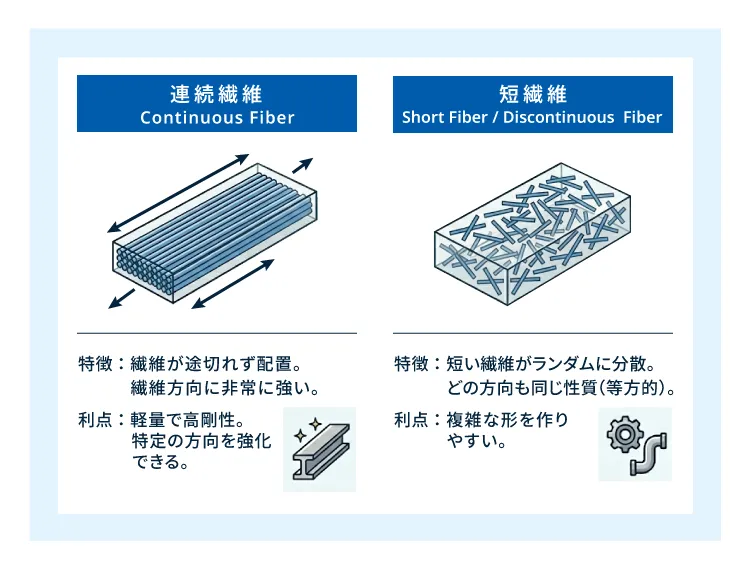

強化繊維の長さ・形態による分類:連続繊維と短繊維

FRPに使われる強化繊維は、その長さ・形態によって大きく連続繊維(Continuous Fiber)と不連続繊維(短いチョップド繊維や短繊維)に分類できます。

連続繊維強化では繊維が途切れずに配置されているため、繊維方向に沿った高い強度・剛性を発揮できるほか、積層構成や織物方向を工夫することで、部品全体として均質に近い力学特性を持たせることも可能です。 そのため、特定方向への強度が必要な用途だけでなく、広い用途で高剛性化・軽量化を実現できる素材として使われています。

一方、不連続繊維の短繊維の場合では、数ミリ以下の短い繊維が樹脂中にランダムに分散するため材料として等方的に近い性質となり、複雑形状でも成形しやすい点が特長です。ただし、連続繊維ほどの補強効果(強度・剛性向上)は得られにくい傾向があります。

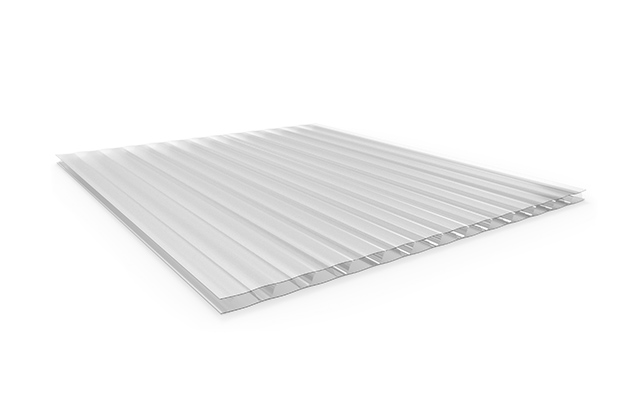

FRPの繊維:連続繊維と短繊維

FRPの繊維:連続繊維と短繊維

強化材の配置形態による分類:UD(一方向材)と織物(繊維布)

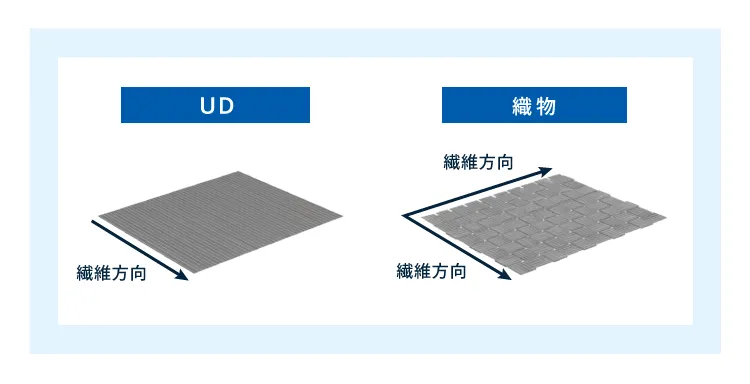

連続繊維の強化材には、その配置形態としてUD材と織物クロスの2種類が代表的です。

UDとはUnidirectionalの略で、全ての繊維が一方向に平行に揃ったシート状の材料(単一方向シート)です。繊維を一方向に配列して樹脂で固めることで、その方向の強度・剛性を最大限に引き出せることがUD材の利点です。

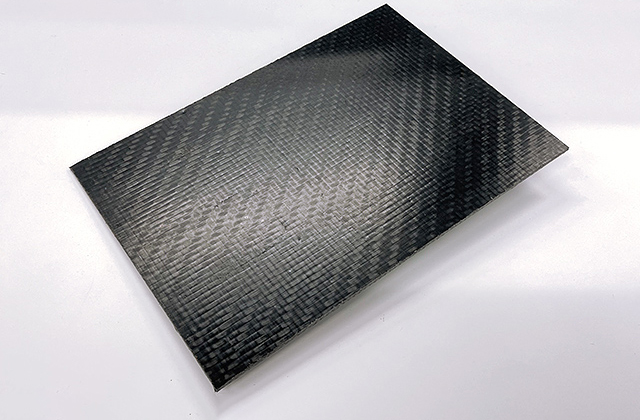

一方、ガラス繊維や炭素繊維を経緯方向に織り込んだ織物(ファブリック)では、多方向にバランスの取れた機械的特性が得られ、取り扱いやすさ(積層時の安定性)にも優れます。

連続繊維の強化材の配置形態:UD(一方向材)と織物(繊維布)

連続繊維の強化材の配置形態:UD(一方向材)と織物(繊維布)

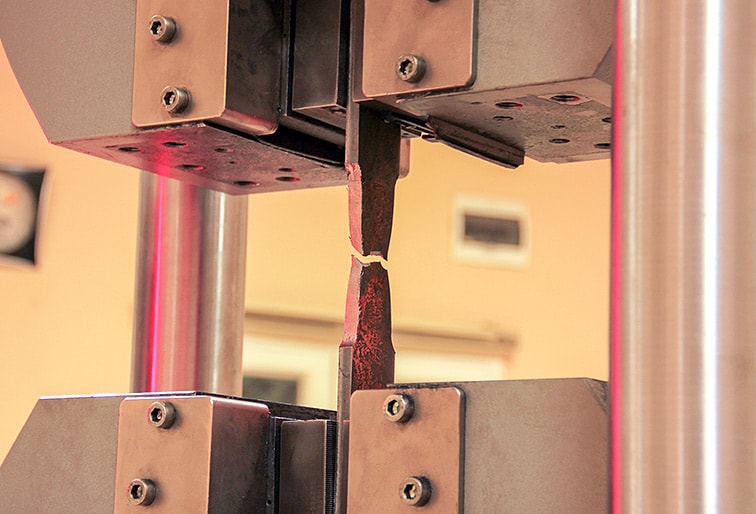

FRP(繊維強化プラスチック)の特性

軽量で高強度

非常に比強度・比剛性が高く、同じ強度なら金属材料より軽量にできます。アルミニウムの半分以下の重量で同等以上の強度を実現するケースもあり、構造材の軽量化による性能向上に寄与します。

耐水・耐食性に優れる

繊維と樹脂から成るFRPは錆びにくく腐食しにくい特性があり、水や薬品にさらされる環境でも金属より長寿命です。屋外設備や船舶でもメンテナンス負荷を低減できます。

成形性と設計自由度

複雑な形状の一体成型が可能でデザインの自由度が高く部品点数の削減や形状最適化による性能向上が図れます。

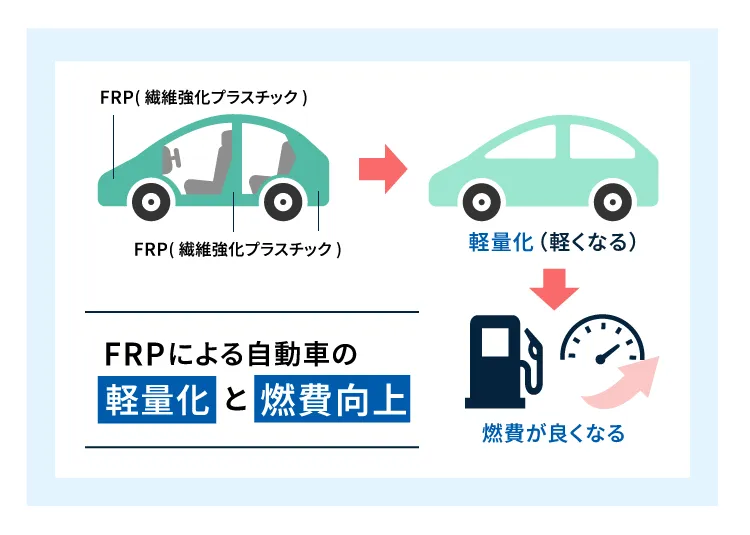

軽量化による省エネ効果

車両や航空機では軽量なFRP素材の採用によりエネルギー効率が向上します。車体重量の削減は燃料消費やCO₂排出の削減につながり、環境負荷低減の観点からもFRPが注目されています。

FRPによる自動車の軽量化と燃費向上

FRPによる自動車の軽量化と燃費向上

FRP(繊維強化プラスチック)の用途

FRPはその性能とコストパフォーマンスの良さから、私たちの身近な製品から産業分野まで実に幅広く使われています。

例えば、小型船舶の船体、航空機の部品、自動車や鉄道車両のボディ・内装、建築用のユニットバスや浄化槽といった住宅設備機器など、多岐にわたる分野で利用が増えています。

ガラス繊維を用いたGFRP(ガラス繊維強化プラスチック)は比較的安価なため浴槽やタンクなど一般用途に広く用いられ、炭素繊維を用いたCFRP(炭素繊維強化プラスチック)は高強度・超軽量が求められる航空機部材やスポーツカーの車体に使われています。特に自動車・航空機では、構造材にCFRPを採用して車体の軽量化を図り、燃費の向上(省エネ)にも大きく貢献しています。

FRP(繊維強化プラスチック)の用途(イメージ)

FRP(繊維強化プラスチック)の用途(イメージ)

FRP(繊維強化プラスチック)の注目の技術動向

熱可塑性複合材料(CFRTP/GFRTP)のリサイクル性

従来主流のエポキシ樹脂や不飽和ポリエステルなどの熱硬化性樹脂は、架橋構造を形成すると再溶融できず、FRP全体(樹脂+繊維)としてのリサイクルは基本的に不可能です。このため、熱硬化性FRPを“素材として再利用する”ことは困難とされています。一方で、炭素繊維は高価であることから、FRPとしてではなく炭素繊維だけを回収するための研究が進められています。具体的には、熱的分解や化学分解によって樹脂を除去し、繊維単体を再利用する方法が検討されていますが、繊維劣化やコストの課題が残ります。

これに対して、熱可塑性樹脂を用いた複合材料(CFRTP/GFRTP)は、加熱によって樹脂が再軟化するため、FRPとして再成形可能であり、複合材料としてのリサイクル性に優れています。ただし、成形回数の増加による樹脂劣化や繊維との界面弱化など、熱可塑性ならではの課題も存在します。

| 熱硬化性FRP (エポキシ樹脂、不飽和ポリエステルなど) |

熱可塑性FRP (CFRTP/GFRTP) |

|

|---|---|---|

| 樹脂の構造 | 架橋構造 (三次元網目構造) |

線状または分岐状高分子 |

| 加熱時の挙動 | 再溶融しない (熱分解する) |

再軟化し、流動性を持つ |

| FRPとしての再利用 | 基本的に不可能 (再成形不可) |

再成形可能 |

| 一般的な課題 | 樹脂を除去した繊維単体のリサイクル | 樹脂劣化、界面の弱化 |

| 主なリサイクルアプローチ | 熱分解、化学分解による繊維回収 | 加熱による再成形 |

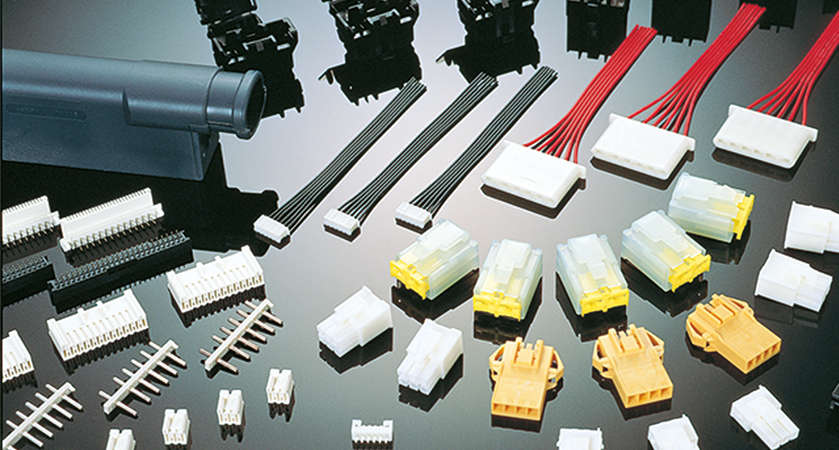

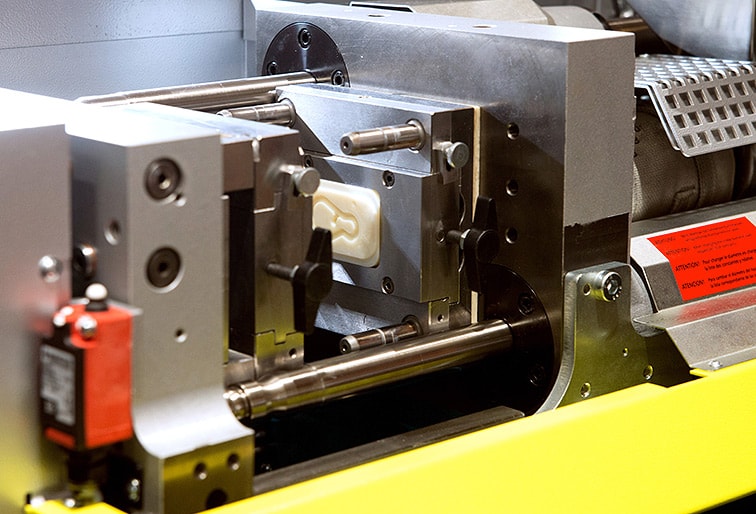

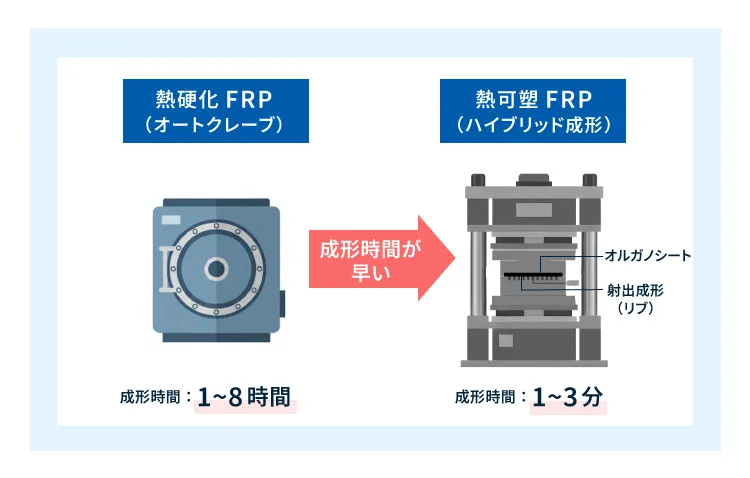

ハイブリッド成形(オルガノシート+射出)によるコストダウン

FRPの成形では、これまで熱硬化性FRPが主流であり、代表的な成形方法としてオートクレーブ硬化や RTM 成形が広く用いられてきました。これらのプロセスでは、樹脂の硬化反応を待つ必要があるため、硬化・冷却待ちによる長いサイクルタイムが量産化の大きな障壁となります。

これに対し、熱可塑性プリプレグ板(オルガノシート)は加熱・成形のサイクルが短く、量産に適した成形が可能です。さらに、射出成形樹脂で補強・リブ形状を一体化できるハイブリッド成形が可能であり、射出と組み合わせることで機能統合や工程削減によるコストダウンが期待できます。

ハイブリッド成形による成形時間の短縮

ハイブリッド成形による成形時間の短縮

軽量でありながら機械的強度に優れる旭化成のFRP 「レンセン™」

旭化成の熱可塑性連続繊維強化複合材料「レンセン™」は、連続ガラス繊維の織物とポリアミド66(PA66)のフィルムを積層させたFRPです。金属材料に匹敵する強度・剛性を持ちながら、大幅な軽量化と設計自由度を実現する材料として注目されています。

旭化成のFRP「レンセン™」の特徴

- 高強度・高剛性:旭化成独自の技術によって、ガラス繊維と樹脂の密着力を向上することで、高強度化を実現しています。レンセン™は、金属に対しても同等以上の引張強度と衝撃吸収性を有する事から、衝突安全性の向上や軽量化効果を得ることが期待できます。

- 連続繊維強化:繊維が途切れずに配置されているため、特定方向への機械的強度・剛性を飛躍的に高めることができます。

- 織物:多方向にバランスの取れた機械的特性が得られ、取り扱いやすさ(積層時の安定性)にも優れます

旭化成のFRP「レンセン™」と他材料との比較

| 材料 | 密度 (g/cm³) | 引張強度 (MPa) | 引張弾性率 (GPa) |

|---|---|---|---|

| レンセン™ (PA66 + ガラス連続繊維) 23℃ 50%RH |

1.9 | 約480 | 約25 |

| 鉄鋼 (590MPa級ハイテン鋼) |

7.9 | 約590 (降伏420) | 約200 |

| アルミニウム (A6063合金) |

2.7 | 約185 (降伏145) | 約70 |

※上記は代表値。同じ樹脂・繊維でも配向や含有率、温湿度条件で物性は変動します。

上記のように高い強度と比強度をもつレンセン™は、金属から樹脂への置き換えを検討する十分な性能ポテンシャルを備えています。

さらにレンセン™は複合材料であるため、異種材料との一体成型や機能統合によるトータルの性能・コスト向上も期待できます。

→ 旭化成の熱可塑性連続繊維強化複合材料「レンセン™」についての詳細はこちら

旭化成のFRP「レンセン™」についてご質問・ご相談・サンプルのご依頼などございましたら、お気軽にお問い合わせください。

執筆者紹介

- 十倉 大地

旭化成株式会社/機能材料統括部/レンセン事業推進室/技術開発グループ - 2018年に旭化成株式会社へ入社。連続繊維強化熱可塑性複合材料「レンセン™」の成形技術開発およびCAE技術開発に従事し、構造・賦形解析技術を活用した用途開発を推進。

製品・技術に関するご質問、ご相談をお待ちしています