汎用エンプラの特性概要とその評価方法

樹脂の各種特性、評価方法についてご紹介します。

1.耐熱性

エンジニアリング樹脂の特徴の一つは耐熱性が高いことです。この性質のおかげで自動車エンジン部品、電機・電子部品等、耐熱性が要求される分野への応用が可能になりました。樹脂の耐熱性はポリマー分子の結合エネルギーに起因しています。耐熱性が高い樹脂とは主鎖の結合エネルギーが大きい樹脂であることを示しています。

短期耐熱性

樹脂の耐熱性を評価する基準に結晶性ポリマーの場合は融点(Tm)、非晶性樹脂の場合にはガラス転移温度(Tg)があります。どちらの場合もポリマー分子が熱エネルギーによって運動を開始する温度と定義できます。しかし実用的な耐熱性は実際の使用条件に近い方法で実測した方が現実的です。そこで樹脂の短期的な耐熱性は荷重たわみ温度と呼ばれる方法で実測します。この試験方法は短冊と呼ばれる長方形の試験片の両端2点を支え 中央に荷重を加えた状態で温度を上昇していき、変形が生じた時の温度と定義しています。

長期耐熱性

樹脂を長期に使用する場合、耐熱性の判断基準に荷重たわみ温度を用いることは、必ずしも適切とは言えません。長期使用条件での耐熱性評価には別な方法があります。UL規格では数万時間の高温暴露により物性が半減する温度と定義しています。

短期耐熱性と長期耐熱性は大まかには相関するのですが、ガラス繊維のようなフィラーが入った場合には全く相関しない場合もあるので注意が必要です。

図 3-1 荷重たわみ温度と連続使用温度

図 3-1 荷重たわみ温度と連続使用温度

線膨張係数

樹脂の温度に対する評価項目に線膨張係数があります。樹脂を用いた設計を行う場合、金属との組み合わせで寸法精度を合わせることは製品設計上とても重要なことです。しかし樹脂は金属とは異なる線膨張係数を持っています。樹脂の線膨張係数の一般的な傾向としては、金属より大きく、結晶性樹脂には配向依存性があり、繊維強化樹脂は配向方向では金属に近く、直行方向では樹脂に近い特性を持っています。

2.機械的性質

プラスチックは金属とは異なる色々な機械的性質を有しています。それらの特徴には環境温度に著しく依存し、長期間応力の負荷で変形するといった性質があります

粘弾性

熱可塑性プラスチックは低温では固体のように見えますが、温度を徐々に上げていくとゆっくり粘性を持った流体に変化します。このことはつまり低温のプラスチックでも僅かながら粘性も兼ね備えていると考えることができます。そこでプラスチックを固体としての弾性と液体としての粘性の両面を持った物質、粘弾性体であると定義することができます。

温度依存性

熱可塑性プラスチックの弾性率に対する温度依存性はガラス転移温度(Tg)を境に急激 に変わります。Tg以下では比較的ゆっくりと変化しますが、Tg以上では急激に変化します。この性質はポリマーの粘性、即ちポリマー分子鎖同士の滑りやすさに対する温度依存性に起因している性質であると考えることができます。

図 3-2 温度と弾性率の関係

図 3-2 温度と弾性率の関係

クリープ現象

プラスチックは粘弾性体なので固体状態でも粘性としての性質を持っています。その為長時間荷重がかかった状態ではゆっくりと変形が生じます。この変形のことをクリープと言います。プラスチックの粘性は温度に大きく依存するのでクリープ変形量も温度の影響を強く受けます。

図 3-3 引張クリープ/クリープ曲線

図 3-3 引張クリープ/クリープ曲線

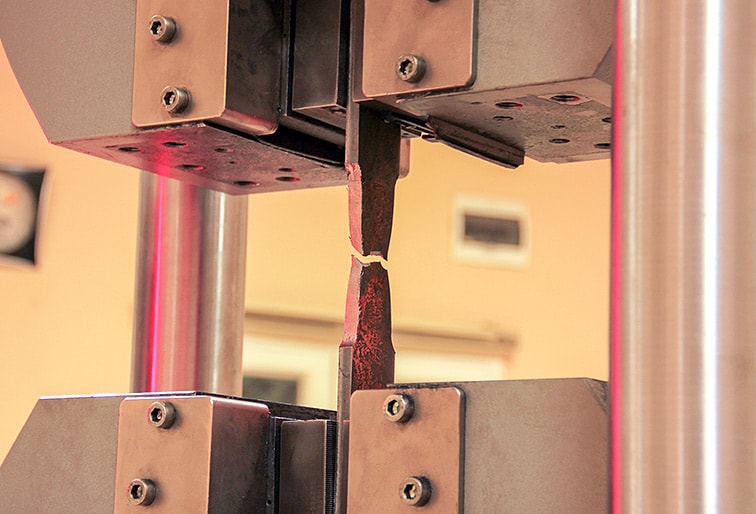

引張り試験

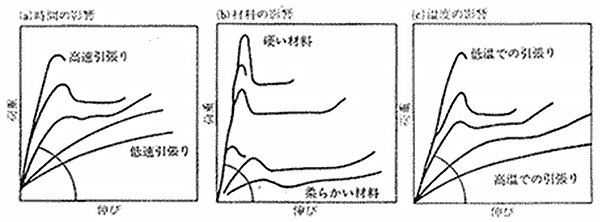

プラスチックの機械的な物性試験のなかで、引張り試験は最も基本的なものと言えます。試験方法はダンベル試験片を縦方向に中程度の速度で引張り、その時の最大応力、降伏応力、破断伸び、弾性率、等を測定します。引張り物性は温度と引張り速度の影響をうけ、引張り速度が速くなると応力、弾性率は高く、伸びは低くなります。この影響は温度が低くなった時と同じ傾向になります。粘弾性理論によれば引張速度と温度は同じものと考えられています。

図 3-4 引張り試験

図 3-4 引張り試験

図 3-5 引張り応力:歪み曲線

図 3-5 引張り応力:歪み曲線

曲げ試験

プラスチック製品を実際に使用する状況では、引張りよりは曲げの状況で力が加わるケースの方が多いと考えられます。この為、曲げ試験は実際の使用時の状況に近い物性を与えるものと考えられます。試験方法は短冊試験片の両端付近を支持し、中央を押して一定の変形量が生じた時の応力と弾性率を測定します。歪みと応力の関係は引張り試験の場合と似ていますが、明確な降伏応力はでません。

図 3-6 曲げ応力測定法

図 3-6 曲げ応力測定法

耐疲労性

プラスチックに繰り返し応力を加えた場合、1回の応力より少ない応力で破壊します。

繰り返し応力(疲労)を加えることにより破壊する現象を疲労破壊と言います。歯車やバネのような機構部品にプラスチックを使用する場合は繰り返し疲労が加わりますから、この耐疲労性を十分の考慮して設計する必要があります。耐疲労性試験は試験片に繰り返し疲労を加え、破壊した時の疲労回数と応力の関係を調べます。

図 3-7 各種エンプラの疲労曲線(S-N曲線)

図 3-7 各種エンプラの疲労曲線(S-N曲線)

衝撃特性

プラスチックに高速で荷重を加えた場合は、低速のときよりも遙かに弱い荷重で破壊します。低速荷重に強いプラスチックでも高速荷重では逆に弱くなってしまう場合もあるのです。その為プラスチックの強度を評価する場合には低速と高速の両方で行う必要があります。高速荷重特性を衝撃特性といいます。良く知られている衝撃特性の試験方法にはアイゾット衝撃試験、シャルピー衝撃試験、引張り衝撃試験、等がありますが、そのほか秒速10mを越える超高速衝撃試験器もあります。

図 3-8 シャルピー式衝撃試験法

出典:JIS K7111(日本規格協会)

図 3-8 シャルピー式衝撃試験法

出典:JIS K7111(日本規格協会)

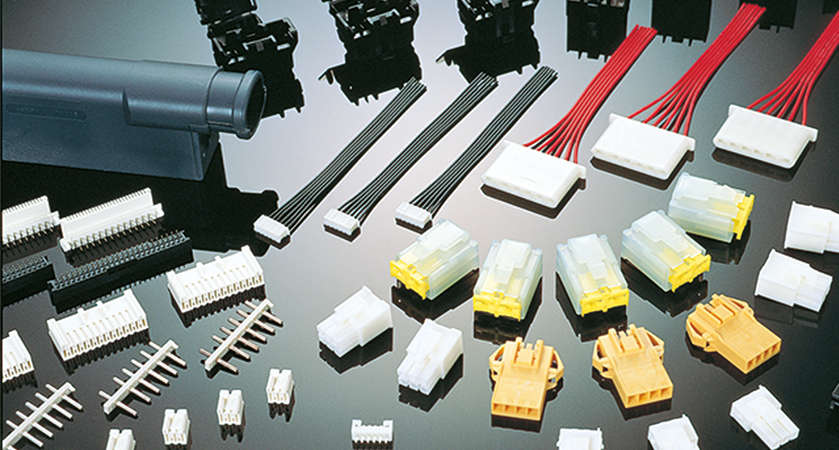

摺動特性

電子機器、自動車、等の工業製品は数々の機構部品から成り立っていますが、それらの間にはいろいろな状況下で摩擦、摩耗が存在します。プラスチックを機構部品として使用する場合にはこの摩擦、摩耗を十分考慮して設計を行う必要があります。摩擦、摩耗に関する性質を一般的に摺動特性と言います。プラスチックのうち結晶性エンプラには自己潤滑性、振動吸収性、等の優れた性質があります。

図 3-9 静摩擦

図 3-9 静摩擦

図 3-10 各種プラスチック材料の動摩擦係数

図 3-10 各種プラスチック材料の動摩擦係数

硬さ

物体の局所的な部分に強い力を加え、その変形度合いを見ることで物体の「硬さ」を評価します。プラスチック表面の硬さを評価する方法にはロックウェル硬さやショアー硬さがよく用いられます。ロックウェル硬さは鋼球圧子を一定の荷重で押しつけ、できたくぼみの深さにより評価します。ショアー硬さは針状圧子を用います。

3.耐薬品性

樹脂(プラスチック)は金属のように錆の心配はないが、耐薬品性という面で様々な注意すべき点を持っている。以下に各薬品に対する特性を記す。

耐酸・耐アルカリ性

一般に、樹脂の耐酸性は良好である。しかし、高濃度の酸には溶解または分解を起こす場合が多い。 フッ素樹脂PTFE、PFA、FEPは殆どすべての化学薬品に不活性である。PEEKは高温の濃硫酸以外には侵されることがない。ポリエステルは良好な耐酸性を示すが、アルカリに対しては加水分解をおこすので注意を要する。ナイロンは酸、アルカリに対してやや弱い。非晶性樹脂は酸、アルカリに対して比較的強い。 ガラス繊維強化樹脂の場合、ガラスがアルカリ、フッ酸に対して弱いので、使用には注意が必要である。

耐有機溶剤性

耐有機溶剤性は主鎖の結合基の種類に依存するところが大きく、耐熱性樹脂の主鎖はほとんど縮合系のため、無極性の炭化水素系溶剤に対して比較的強い。ただし、PCや変性PPEのように立体的にバルキーな部分を有する非晶性樹脂は炭化水素に侵されやすい。 結晶性樹脂は非晶性樹脂よりも溶剤分子が浸透しにくく、耐薬品性は良好である。 非晶性樹脂は極性のある溶剤には侵されやすく、ポリアリレート、ポリサルホン、ポリエーテルサルホン、ポリエーテルイミド等はよく注意して使わなければならない

耐スチーム性

ポリエステル系のPBT、PET、ポリアリレート、LCP等はスチームによって加水分解を起こす。非晶性樹脂はスチームによく耐えるが、PCはエステル基を有しているので注意を要する

耐熱水性

耐熱水性に優れた樹脂とは、水と親和性を持たないこと、100℃以上の荷重たわみ温度を有することが必須条件となる。水との親和性の度合いを見るには、吸水率のみならず樹脂の分子構造から判断する必要がある。 一般に親水基といわれる水酸基、エステル基、アミド基、イミド基等を持つ分子構造に含んでいる樹脂は耐熱水性に劣る場合が多い。 耐熱水性に優れたエンプラ材料の一例を示す。 フッ素樹脂、PPE、ポリサルホン、ポリエーテルサルホン、PPS、ポリエーテルエーテルケトン

環境応力劣化(ストレスクラック)

樹脂に対し無荷重下ではほとんど影響を及ぼさない薬品でも、応力が内部または外部に存在した時、薬品と応力との相互作用により成形品表面に亀裂を生じさせることがある。樹脂材料の使用において、この相互作用を考慮することは重要な項目になっている。 相互作用の評価方法として、代表的なものを記述する。

1.ベントストリップ法

法試験片表面に非貫通切欠けをいれ、折り曲げて黄銅製の治具にはめ込み、所定の溶液中に放置し10個の試験片の内5個に亀裂が発生する時間で評価する。

図 3-11 ベンストリップ法(ASTMD-1698)の試片及び浸漬状況(単位:cm)

図 3-11 ベンストリップ法(ASTMD-1698)の試片及び浸漬状況(単位:cm)

2.ベルゲン1/4楕円治具を用いる方法

各部で曲率の異なるベンゲン1/4楕円体治具に試験片を取り付けて、溶液中に浸漬し、亀裂発生の終点の歪みを求める。

3.定荷重負荷引張クリープ法

一定荷重を加えた試験片を溶液中に浸漬し、亀裂発生までの経過時間を調べる。

4.C形法

C形試験片を作成し、このC形の両端に負荷を与え、試験片中央部を溶液中に浸し、亀裂発生を調べる

図 3-12 C形劣化追跡装置

図 3-12 C形劣化追跡装置

ストレスクラックに対する材料物性の要因としては、分子量分布、結晶化度、熱履歴等があげられる。

表3-1に各種薬品類のストレスクラック発生の程度について目安を示す。

表 3-1 エンプラのストレスクラック

| 薬品類 | エンプラの種類 | ||||

|---|---|---|---|---|---|

| PC | 変性PPE | PA66 | PBT | POM | |

| 無機酸 | △~○ | ○ | ×~△ | △ | × |

| 無機アルカリ | ×~△ | ○ | ×~△ | × | △~○ |

| 無機塩類 | ○ | ○ | ×~△ | ○ | ○ |

| アルコール | ×~△ | ×~△ | ○ | △ | ○ |

| ケトン | × | × | ○ | ○ | ○ |

| エステル | × | × | ○ | ○ | ○ |

| 塩素化溶剤 | × | × | ○ | ○ | ○ |

| 芳香族系溶剤 | × | × | ○ | ○ | ○ |

| ガソリン | × | × | ○ | ○ | ○ |

| 灯油 | × | × | ○ | ○ | ○ |

| 一般潤滑油 | △~○ | △~○ | ○ | ○ | ○ |

| グリース | ×~○ | ×~○ | ○ | ○ | ○ |

4.電気的性質

電気絶縁性

電気絶縁性を示すのに体積固有抵抗、表面固有抵抗の2つの数値(表現法)が用いられる。体積固有抵抗は材料の厚さの方向の絶縁性、表面固有抵抗は材料の表面方向の絶縁性を示す。一般のエンプラは10の14乗Ω.?以上の体積固有抵抗を持っている。また吸水量の変化や補強材、安定材等の種類によっても電気絶縁性は変化する。

絶縁破壊電圧

二つの電極に試料を挟み、電圧を徐々に上げていくと、ある電圧に達したときに電流が急激に増加し、試料の一部が溶けて穴が空いたり、炭化したりして通電するようになる。この時の電圧が絶縁破壊電圧という。通常、絶縁破壊電圧は材料の単位厚さに対する破壊電圧を意味する。エンプラの絶縁破壊電圧は20℃で10~50kV/mm程度である。また分子構造内に極性基を持たない材料の方が高い絶縁破壊電圧を持つ。また材料の吸水量が増加すると絶縁破壊電圧は低下する。

図 3-13 抵抗率試験の電極配置(単位:mm)

図 3-13 抵抗率試験の電極配置(単位:mm)

図 3-14 成形材料の耐電圧試験方法

図 3-14 成形材料の耐電圧試験方法

誘電率

絶縁体に電圧をかけると絶縁体内に電荷が発生することを誘電現象と呼び、その度合いを誘電率εと呼ぶ。絶縁体に高周波領域において交流電圧をかけると、電力損失が熱エネルギーに変換されるため、材料内部に熱エネルギーが発生する。この熱エネルギーの発生量は誘電率εと各材料固有の誘電正接tanδの積に比例する。したがって高電圧や高周波機器の絶縁材料を選定する場合には、εおよびtanδの小さい材料を選ぶことが必要である。tanδの小さい材料の代表例としては、PPE、PPS等があげられる。

図 3-15 誘電率試験及び誘電正接試験の電極配置

図 3-15 誘電率試験及び誘電正接試験の電極配置

出典:JIS K6911(日本規格協会)

耐アーク性

プラスチック表面でアーク(コロナ放電)を発生させるとプラスチックはアークの高熱より分解し、やがて炭化する。電極間が完全に炭化し、電動路を形成(アークトラッキング)した状態でアークは消滅する。この消滅するまでの時間を耐アーク性と呼ぶ。絶縁破壊電圧の高い材料でもその表面にアークが起きた場合、劣化が促進されることがあり、高電圧下の絶縁体の選定にはこの耐アーク性が重要である。

図 3-16 耐アーク性試験の電極と試験片(単位:mm)

図 3-16 耐アーク性試験の電極と試験片(単位:mm)

出典:JIS K6911(日本規格協会)

表 3-2 各種エンプラの電気的特性 N:非強化タイプ GF:ガラス繊維強化タイプ

| プラスチックス | 誘電率 60Hz |

誘電正接 60Hz |

体積固有抵抗 Ω・cm |

絶縁破壊電圧 KV/mm |

耐アーク性 sec. |

|

|---|---|---|---|---|---|---|

| PA-6 | N | 3.6 | 0.01 | 1014 | 19 | 120~134 |

| GF | 4.3 | 0.01 | 1014 | 20 | 90 | |

| POM (ホモ) |

N | 3.7 | 0.005 | 1015 | 20 | 220 |

| GF | 3.8 | 0.005 | 1014 | 20 | 168 | |

| POM (コ) |

N | 3.7 | 0.001 | 1014 | 20 | 240 |

| GF | 3.9 | 0.003 | 1014 | 23 | 130~136 | |

| PBT | N | 3.3 | 0.002 | 1015~16 | 17 | 125~190 |

| GF | 3.2~3.8 | 0.002 | 1016 | 21 | 120~130 | |

| PC | N | 3~3.2 | 0.006~9 | 1016 | 16~18 | 120 |

| GF | 3.2~3.9 | 0.001~0.003 | 1014~16 | 21 | 120~130 | |

| PPE | N | 2.6 | 0.0004 | 1017 | 22 | 75 |

| GF | 2.9 | 0.0009 | 1017 | 22 | 100 | |

| PAR | N | 2.7 | 0.0008 | 1016 | 16 | 125~129 |

| GF | 3.5 | 0.002 | 1016 | 23 | 83 | |

| PTFE | N | 2.1 | 0.0002 | 1018 | 20 | 300 |

| PSF | N | 3.1 | 0.0008 | 1016 | 17 | 122 |

| GF | 3.6 | 0.0019 | 1017 | 19 | 115 | |

| PES | N | 3.5 | 0.001 | 1017~18 | 16 | 20~120 |

| GF | 4.0 | 0.003 | 1016 | 16 | 100 | |

| PEI | N | 3.15 | 0.0013 | 1019 | 33 | 128 |

| GF | 1017 | 30 | 85 | |||

| PPS | N | 3.2 | 0.0004 | 1016 | 23 | |

| GF | 3.8 | 0.0004 | 1016 | 18 | 34~45 | |

| POB | N | 3.2 | 0.01 | 1016 | 14 | 124 |

| GF | 4.8 | 0.009 | 1015 | 17 | 136 | |

| PEEK | N | 3.2~3.4 | 0.003 | 1016 | 17 | |

| GF | 0.001 | 1016 | 15 | |||

| PAI | N | 3.5 | 0.001 | 1018 | 24 | 125 |

| GF | 1018 | 33 |

5.燃焼性

プラスチック燃焼性に関する規制は国家、自治体の法規制と業界や工業会その他の民間団体、企業などの決めている各種規制を加えるとその数は極めて多数に上る。また、試験方法も多種多様であるが、エンプラに関係するものは電気用品取締法(電取法)、IEC(国際電気標準会議)、UL、CSA(Canadian Standard Asociation)、ISO(国際標準化機構)、MVSS-302、危険物取締法である。プラスチックの難燃化方法はポリマー自体を難燃性にする方法と難燃剤を添加する方法があり、難燃剤としてハロゲン系化合物やリン化合物を加え、場合によっては難燃助剤を加えることもある。LCP、PAI、PPS、PEI、PTFE、PFA、FEP、E/TFEの様なスーパーエンプラはそれ自体難燃性を示す材料もある。

表 3-3

| 電取法 | 日本の電機製品の安全性についての規格 |

|---|---|

| IEC | 国際的な電機製品の安全性についての規格 |

| UL | 米国圏で最も重要な電機製品などの安全性についての規格 |

| CSA | カナダで最も重要な電機製品などの安全性についての規格 |

| ISO | 様々な学問、産業に関する用語と試験法及び製品規格について標準化を扱う国際機関 |

| MVSS-302 | 米国の自動車内装部品の燃焼性規格 |

現在、燃焼試験法を世界的に統一する動きがある。国際標準化機構(ISO)では、標準の燃焼試験法をISO規格にまとめている。また、電気製品関係については別途国際電気標準会議(IEC)で検討が行われ、各国の規制をIEC規格に整合させる動きがある。

表 3-4 電気法技術基準に含まれる燃焼試験規格

| 規格番号 | 規格名 |

|---|---|

| 別表第1 省令第46号 |

電線及び電気温床線 |

| 別表第2 省令第46号 |

電線管、フロアダクト及び線樋並びにこれらの付属品並びにケーブル配線用スイッチボックス |

| 別表第3 省令第46号 |

交流用電気機械器並びに携帯発電機 |

表 3-5 ISO規格に含まれる燃焼試験規格

| 規格番号 | 規格名 |

|---|---|

| 1210 4589 |

燃焼性試験 着火性試験(酸素指数測定法) |

表 3-6 CSA規格に含まれる燃焼試験規格

| 規格番号 | 規格名 |

|---|---|

| C22.2, No.06 C22.2, No.11 C22.2, No.17 |

高分子材料の燃焼性 高分子材料の性能分類 No.06とNo.11の統合規格 |

表 3-7 プラスチックの燃焼性に関する試験法

表 3-7 プラスチックの燃焼性に関する試験法

6.耐候性

プラスチックの利用範囲が広がるに従い、屋外で使用するケースも増えています。プラスチックが光、温度、湿度、等の屋外環境により、どのように劣化が進行するかは重要な特性です。このように屋外環境に対する劣化の性質を耐候性と言います。プラスチックの耐候性試験には大きく2つの方法があります、一つは人工促進試験でキセノンアークのような人工の光源を使用して環境促進条件を作り出します。もう一つは屋外暴露試験で自然の日光を暴露させることにより行います

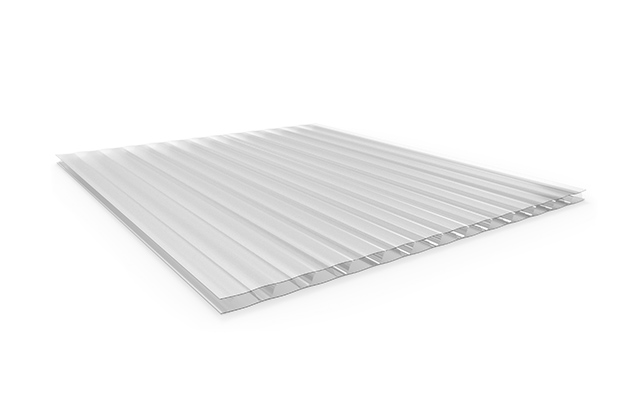

7.光学特性

優れた透明性を有するプラスチックである為には、できるだけ光の吸収、屈折、乱反射が無いことが条件です。結晶性、不均一なアロイ、充填材・不純物・等を含有するプラスチックでは透明性は損なわれてしまいます。透明性を評価する方法には光線透過率、ヘイズ、屈折率、複屈折率、等があります。

エンプラ業界ニュースをまとめてお届け!「エンプラトピックス」のご紹介

旭化成エンプラ総合情報サイトでは、多数の海外専門紙から厳選した、エンジニアリングプラスチック業界および技術動向の情報・ニュースをダウンロード形式で毎月お届けしています。当サイトの人気コンテンツです。

製品・技術に関するご質問、サンプルのご依頼をお待ちしています