- TOP

- CAE解析の基礎知識

- 第9回 繊維強化樹脂における配向

<連載>プラスチック製品設計のためのCAE解析基礎知識

第9回 繊維強化樹脂における配向

樹脂流動解析では、射出成形における繊維強化材(繊維状フィラー)の配向を予測できます。本記事では射出成形における繊維強化材の配向とはなにか、また配向を把握することの重要性について説明します。

目次

| 1. 繊維強化樹脂とは |

| 2. 繊維強化樹脂の配向とは |

| 3. 配向テンソルとは |

| 4. 繊維配向の解析結果の形式 |

| 5. まとめ |

繊維強化樹脂とは

繊維強化樹脂とは、樹脂の機械的強度向上や機能付与のためにガラス繊維などの強化材を配合した材料です。配合する繊維状強化材には、ガラス繊維、炭素繊維、アラミド繊維、天然鉱物などさまざまな種類があり、目的やコスト、環境性能を基に種類や配合量を選択します。

【繊維強化材料の例】

■ ガラス繊維(GF)

GFを配合した樹脂は、引張強度や圧縮強度に優れ、寸法安定性が向上します。

使用例;自動車のバンパーやドアパネル、船舶の船体、ゴルフクラブや釣り竿などのスポーツ用品など

■ 炭素繊維(CF)

CFを配合した樹脂は、軽量で機械強度に優れ、高い剛性が得られます。また摺動性も優れ、耐摩耗性があります。導電性があるため、電気特性が必要とされる場合に用いられます。

使用例;自動車、宇宙航空分野、建築部材、スポーツ用品など

■ アラミド繊維(AF)

AFを配合した樹脂は、軽量で高強度になり、優れた耐久性を持ちます。耐衝撃性、靱性と耐摩耗性が非常に高くなります。また、熱膨張係数が非常に低い点も特徴です。ただしGFなどに比べると非常に高価な強化材です。

使用例;防弾ヘルメットや軍事車両の装甲などの防弾用品、自動車の構造部、自転車のフレームやテニスラケットなど

■ 天然鉱物

含水ケイ酸マグネシウム繊維(セピオライト)、ケイ酸カルシウム繊維(ウォラスナイト)などの天然鉱物を強化材として使用すると、耐熱性、耐摩耗性などに優れた樹脂になります。GFに比べ、アスペクト比が小さいため寸法安定性に優れています。

使用例;食器、OA機器、自動車部品など

繊維強化樹脂の配向とは

強化材は繊維状のため、射出成形時に配向が発生し材料特性に影響を及ぼします。配向とは、繊維の向きが一定方向にそろうことです。非強化材が方向によらない材料特性を有することを等方性と呼ぶことに対して、方向によって材料特性が変化することを異方性と呼びます。一般的に繊維強化材を配合した樹脂は異方性が顕著に表れる傾向にあります。例を以下に示します。

- 機械的強度:配向に応じて強度・剛性が大きく変わる

- 反り変形 :繊維で拘束されるため収縮に異方性が生じて反り変形を起こす

- 熱伝導性 :配合する繊維の熱伝導性が樹脂と異なるため、配向に応じて熱伝導性が変わる

このように、配向に応じて材料特性に大きな影響を与えます。繊維強化樹脂を使用する場合は、設計段階から配向を把握することが重要です。

樹脂流動解析では、配合される繊維の配向を解析することができます。繊維配向は成形条件、材料挙動、繊維のアスペクト比と濃度の影響を受けます。樹脂中の繊維の挙動を適切に考慮しなければ、配向予測が実態からかけ離れてしまうため、解析入力条件の確認が必要です。

配向テンソルとは

配向テンソルとは、3次元空間の座標系に対して、繊維がどの方向にどの程度配向しているかを表す確率分布です。指定した軸に対し1に近いほどその軸方向に繊維が整列していることを示し、三軸の値の合計は1となります。つまり、向きと割合の情報を持つのが繊維配向テンソルです。

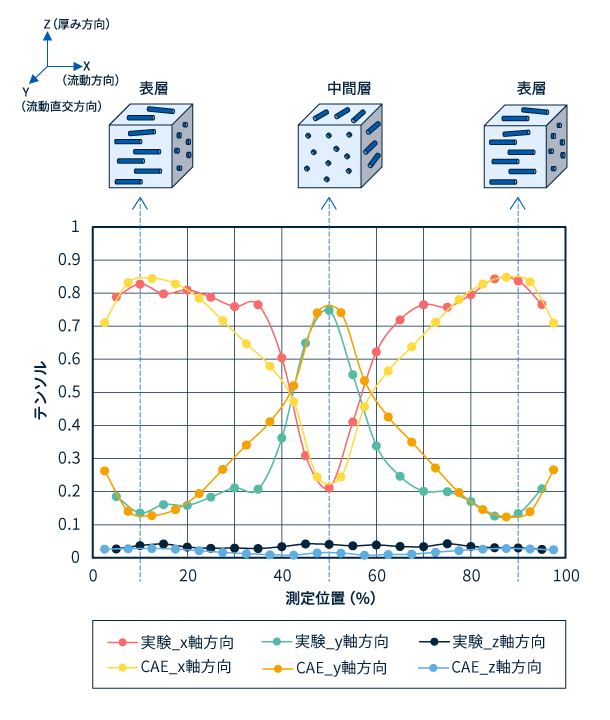

単純な形状の薄板では、繊維は流動方向に強く配向します。板の厚みが増すと、図1のように、表層では流動方向に配向しますが、中間層では流動方向に直角もしくはランダムなど、異なる配向傾向を持ちます。このように、局所的な配向分布は配向テンソルを用いることで表現できますが、そのためには正確な流動パターンが必要となります。

図1 表層と中間層における繊維強化材の配向傾向の違い

図1 表層と中間層における繊維強化材の配向傾向の違い

繊維配向の解析結果の形式

繊維配向は、成形品各部の配向テンソルとして出力されます。上述の通り、部品の強度を精度よく予測するためには、繊維の配向を考慮することが必要です。

■ 平板での例

図2 繊維配向テンソルの解析結果と実験値の比較

図2 繊維配向テンソルの解析結果と実験値の比較

平板における解析結果と実測値の比較例を図2に示します。図2の上部イラストのように、平板の表層(表面および裏面)では、繊維が流動方向(X軸方向)に多く配向している一方で、中間層(板厚中心部)では、繊維が流動直交方向(Y軸方向)に多く配向しており、表層と中間層では繊維の配向分布が異なります。

また、このように実成形品と解析結果がどの程度一致しているかを把握しておくことは、予測精度向上に重要です。これらの検証においては繊維のアスペクト比や含有率を変更することでも結果が変わってきます。対象となる材料での解析用材料データを用いることが重要です。

繊維配向の解析結果がどのように使用されるかの具体例を挙げます。

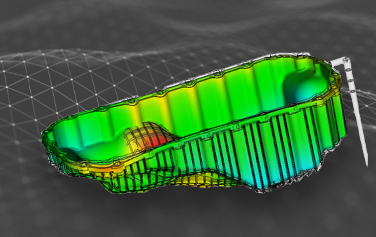

■ 反り解析での例

反り解析においても、繊維配向は重要です。配向による樹脂の収縮の異方性を各部位で計算し、その結果を基に反り変形の状態を計算します。これらは流動解析ソフトの中に組み込まれているので、繊維強化樹脂を使用する際は、繊維配向によって反りがどの程度発生するか、仕様上問題ないか確認が必要です。反り変形の解消方法としては、ゲート位置の変更などにより、充填パターンを変えて検証することが有効です。

■ 構造解析での利用

繊維の配向に応じて、強度・剛性に異方性が生まれます。繊維状強化樹脂は、繊維がそろっている方向に補強効果が大きくなります。繊維の流動方向と流動直交方向とでは物性に差があるため、設計段階において、特に強度が必要な方向に強度や剛性が得られるようにすることで、強化繊維の特性を十分に発揮させられます。

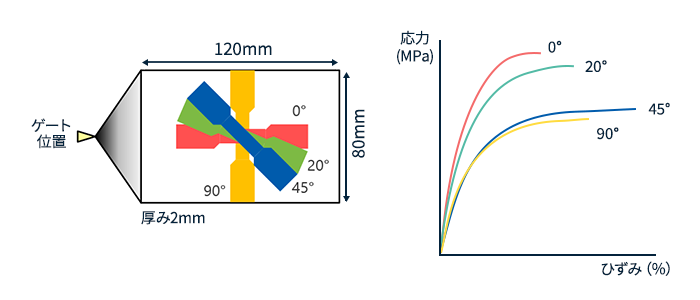

図3 引張試験片の角度別切り出しイメージ(左)と応力-ひずみ曲線(右)

図3 引張試験片の角度別切り出しイメージ(左)と応力-ひずみ曲線(右)

実成形品において、樹脂流動解析が出力した各部位の配向テンソルを構造解析用のモデルにマッピングして、構造解析用材料データを利用して解析を実施します。具体的には、図3に示すように、射出成形によって得られた平板から、角度別に切り出したテストピースで強度試験を行い、配向テンソルとの相関関係を踏まえて構造解析用材料データを作成します。これによって構造解析を実成形品の挙動に近づけ、設計に活用します。

まとめ

繊維強化材を配合した樹脂は繊維配向に応じて物性が変化します。繊維強化材を配合することで強度・剛性の向上により、金属からの代替にといった軽量化に貢献する一方で、反りなどのトラブルが発生することもあります。そのため、設計者や材料選定者が繊維強化材の特性を理解し、樹脂流動解析を用いて、事前に予測して対策することで設計品質の向上につながります。

◆最新回のリリース情報をメールで受け取ることができます。メールアドレスのみで登録できますのでご活用ください。メルマガ登録

CAEに関するお問いわせはこちらから