軽量化への挑戦 ― CAE事例紹介 ―

技術・製品紹介

樹脂CAE

SDS・各種化学物質調査のお問い合わせは

お取引商社様経由など

購入ルートに沿ってのご依頼をお願いしております。

ご了承とご協力のほどお願いいたします。

xEV用コンセプトバッテリーパック、AVL社との共同開発事例

2021.03.24

インタビュー

コロナ禍からの経済復興策として、世界が期待を寄せる「グリーンリカバリー (環境投資) 」。特に各国が普及を推進している電動車 (以下xEV) は、先進技術を取り込みながら開発が加速しています。旭化成にはxEVに適した素材や技術が多くありますが、国際的な知名度はまだ高くありません。そこでエンジニアリング企業AVL List GmbH社 (AVL社) の協力のもと、旭化成の素材や技術を結集してxEV用コンセプトバッテリーパックを作り、旭化成にできることをご紹介する『バッテリープロジェクト』を始めました。“材料屋”の枠を超えるこのプロジェクトを牽引してきた旭化成ヨーロッパ (AKEU) の佐無田寛文(さむたひろふみ)に、経緯や手応え、今後のビジョンなどを聞きます。

▲AKEUの佐無田寛文。ドイツ・デュッセルドルフの事務所にて。

▲AKEUの佐無田寛文。ドイツ・デュッセルドルフの事務所にて。

「私は2017年にドイツ・デュッセルドルフに在るAKEUに赴任したのですが、旭化成はヨーロッパではまだあまり知られていない化学メーカーで、市場のプレゼンスを上げていくことが課題でした。欧州系のOEM (完成車メーカー) やTier1 (一次サプライヤー) に対して接点を増やしていくために、まず彼らに向けて私たちは何ができるだろうかと考えました。エンジニアリングプラスチック(エンプラ)をはじめ他の材料も併せて、旭化成をトータルとしてご紹介できる方法はないだろうかと話し合った結果、xEV用コンセプトバッテリーパックを作る『バッテリープロジェクト』をスタートすることになりました。

バッテリーに注目したのは、xEV市場が非常に拡大していて、ドイツのOEMやTier1も必死にバッテリーパックやモジュールを開発していたので、そこに旭化成のプレゼンスを出せれば、一気に注目が集まるのではないかと思ったからです」

「ただ、旭化成はあくまで“材料屋”で、自分たちだけでアッセンブリー (組み立て) まで実際に行った経験がありませんでした。そういう時にヨーロッパではエンジニアリングサービスプロバイダに発注して知見を借りるのが一般的です。旭化成もヨーロッパウェイに倣ってみようと、バッテリー分野に強くて研究や実験の設備も持っているAVL社をパートナーに選択しました。シミュレーションの検証やデザインを最終的に完成させていく技術的なところで、AVL社には非常にサポートしていただきました。

2018年にバッテリーパックのモックアップが出来上がって、2019年1月に初めてAdvanced Automotive Battery Conference先進自動車用電池会議 (AABC) の国際展示会で発表しました。モックアップがあると、皆さんブースに集まってきて『なぜこういう部品にこれを使っているのか?』など質問されたりご相談につながったりするので、実際に形にして見せることは非常に大事だなとわかりました。

AABCはそれから毎年参加していて、その他OEMのプライベート展示会などでプレゼンテーションしています」

OEMプライベート展示会の様子

OEMプライベート展示会の様子

▲xEV用コンセプトバッテリーパック

▲xEV用コンセプトバッテリーパック

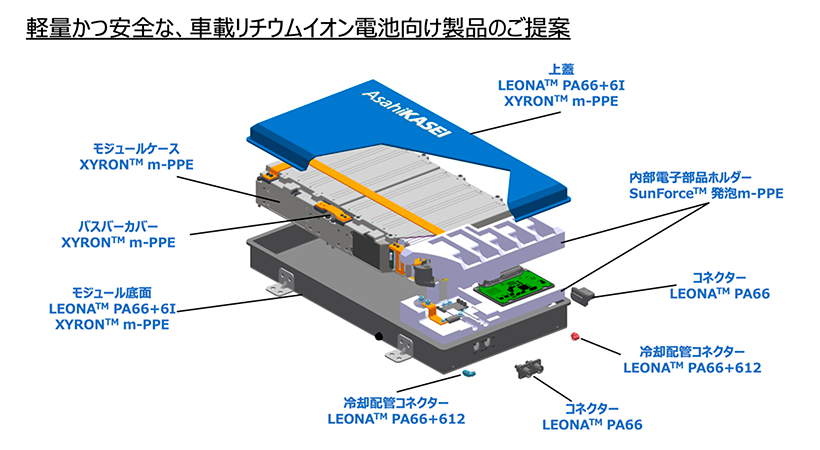

「バッテリーパックの特徴としては、軽量と安全が挙げられます。従来のバッテリーパックはとても重たいものなので、軽量化することでCO2の排出量削減やサステナビリティに貢献できればと考えています。搭載している中でも特に代表的な素材は、変性PPE樹脂『ザイロン™ (XYRON™) 』とエンプラ発泡体『サンフォース® (SunForce™) 』、ポリアミド樹脂『レオナ™ (LEONA™) 』です。『ザイロン™』は大変軽くて、難燃性(燃えにくい性質)があり安全にも貢献できるエンプラです。

『サンフォース®』はザイロンを発泡化した旭化成独自の素材で、非常に軽量で同じく難燃、加えていろいろな形に変えられるためデザイン性にも優れています。『レオナ™』はとても強度の高いエンプラで、これまで金属が使われていた部分を樹脂に代替し軽量化することが可能です」

●寸法精度・難燃性・絶縁性に優れ、バリア性が高く電池寿命を伸ばす、エンプラの中で最も比重の小さい変性PPE樹脂『ザイロン™』

●寸法精度・難燃性・耐熱性に優れ、従来の発泡体を超えた機能を併せ持つエンプラ発泡体『サンフォース®』

●様々なフィラー・ポリマーとの混合による多彩なグレードラインナップを持ち、高強度・高剛性等により金属代替を実現するポリアミド樹脂『レオナ™』

「セパレーターは旭化成がもともと強いところなので『バッテリープロジェクト』としては積極的にアピールしていないのですが、セパレーター以外のまだ世界で知名度が低いこれらの製品も、その強みや特徴がxEV用バッテリーまわりの部材として非常に合っていることを知っていただきたいです」

「旭化成は素材メーカーですが、この素材は最終的にお客様の製品のどのようなところに使われるのか、製品にはどのような部品があって、どのような機能があるのか、“最終用途”を理解しておくことが非常に大事だと思っています。理解していないと、素材開発とお客様のご要望がマッチしないということが起きてしまいます。

今回の『バッテリープロジェクト』を始めた背景には、私たち自身がバッテリーパックという最終用途をきちんと理解した上で、お客様がどの部品のどこに困っていらっしゃるのかお聞きして、このように改良したら素材がもっと生きますよ、といった具体的な提案をできるようにならなくてはという思いがありました。実際に自分たちで各パーツを最終製品に組み付けるところまでやってみて、理解すればするほどわからないことが出てきました。しかし、それらを一つ一つ潰していくことで製品への理解が深まり、今様々なご提案ができています」

▲『バッテリープロジェクト』は様々な雑誌やメディアに取り上げられている

▲『バッテリープロジェクト』は様々な雑誌やメディアに取り上げられている

「『バッテリープロジェクト』を通してOEMやTier1との開発案件も出てきており、大変手応えを感じています。具体的な話に進み、お客様と共同で新グレードの開発もやっています。

このプロジェクトを始めたおかげで個人的には人脈が広がり、情報交換できる関係が構築できたことは非常に良かったです。いろいろな事業部の人たち、マーケティング、ビジネスデベロップメントをやっている人たち、アメリカの人たちとも繋がりができて、例えば『〇〇で困っているお客様がいて、ご紹介したいのですが…』と他の事業部からAKEUに話を持ってきてくれることもあります。旭化成の特徴はラインナップが多くいろいろな事業をやっていることなので、もし樹脂側で解決できないような課題でも、他の技術によって解決できるなど複合的なご提案ができます」

「今後の一番の目標は、『バッテリープロジェクト』から実際の製品が生まれることです。

先ほどご説明したように、お客様との共同開発案件を推進していくことで、そういう実績や成果を作らなければいけないと思っています。

コロナによって、サステナに対する意識が加速しています。展示会でいろいろな方と話していても、これまで以上に、いかにCO2を削減しカーボンニュートラルに貢献するか、いかにリサイクルしやすいものであるか、サステナビリティに貢献しないと置いていかれると非常に強く感じます。『バッテリープロジェクト』では軽量かつ安全という観点で製品ライフサイクルのCO2削減を訴求してきましたが、今後さらに、リサイクルしやすい材料や、リサイクル材で作られた材料等を提案していかなければならないと考えています。

バッテリー技術では常に技術革新が起こっています。例えば、バッテリーモジュールを並べて一つのパックにしていたものから、モジュールを無くしてバッテリーパックの器にそのままセル(バッテリーそのもの)を配置していく流れに変わったり、電池の中でも“全固体電池”が出てくるかもしれません。これからどのようなバッテリーのデザインに変わっていくのか、そのデザインの中にどういう部材があって、どういった特徴を持たせた方がいいのかを常に勉強しながら、お客様に継続的にご提案できる体制にしていきたいです」

▲ドイツ・デュッセルドルフの街並み

▲ドイツ・デュッセルドルフの街並み

2021年1月のAABC展示会はコロナの影響でバーチャルになり、このインタビューもデュッセルドルフのロックダウン中に行われました。図らずもパンデミックによって、私たちの日常がグローバルに繋がっていることを痛感する時代ですが、身近な社会課題もまた、グローバルな視点で人とつながり、知見を結び集めることによって解決策が得られるのかもしれません。変化に対応しながら『バッテリープロジェクト』は続きます。自分たちのコンセプトを提示する方法を工夫し、製品理解を深め、市場にコミットする。そしてお客様の課題や困っていることに対して“旭化成にできること”は何かを考え、ご提案する。この原点は変わることがありません。