インタビュー

~苦悩と試行錯誤の先に築いた信頼関係~

2022.11.14

インタビュー

旭化成の中期経営計画において、「安全・快適・環境に優しい次世代モビリティの実現」をビジョンとして掲げており、自動車産業は重要分野の1つです。当社はこれまでも、優れた性能を有するエンジニアリングプラスチック(エンプラ)などを開発する素材メーカーとして自動車関連企業に深くかかわってきました。近年は、素材メーカーとして素材を提供するだけではなく、最終品メーカーや部品メーカーと共同での部品開発にも取り組んでいます。

今回はその1例である、中国 河北省の保定市に本社を置く自動車部品メーカーであるNOBO RUBBER PRODUCTION Co., Ltd.(诺博橡胶制品、以下NOBO)との共同開発の裏側について、現場で開発にかかわったモビリティ用途開発部 エキスパート 坂本幹夫(さかもとみきお)に話を聞きました。

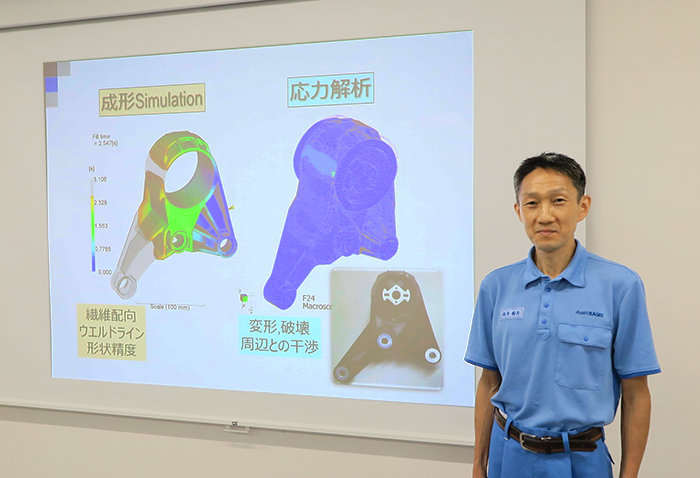

坂本幹夫(開発当時は旭化成塑料(上海)有限公司に駐在)

坂本幹夫(開発当時は旭化成塑料(上海)有限公司に駐在)

「このプロジェクトはNOBOとの共同開発だったのですが、残念ながら、量産製品での実装にいたっていません。しかしながら旭化成としては、そのチャレンジが今後の大きな可能性をつないだと考えています――」

「私はつい最近まで上海の技術センターに駐在していました。保定にあるNOBOへ行く際は、まず前日に上海を出て天津に前泊し、翌朝に新幹線とタクシーを乗り継ぎ、と結構大変な移動でした。NOBOでの打合せの後、また上海の自宅に戻るころには深夜です。

NOBOは、中国のティア1サプライヤーで、主に中国大手の自動車メーカーに部品を供給しています。NOBOは、自動車部品の価値を高める、あるいは軽量化に貢献するため、金属部品を樹脂部品に置き換える設計を積極的に行っていました。旭化成も、その支援をしようといろいろ提案しました。

『材料だけ提供する、或いはお客さまから要請された検討だけ実施してお終り』ではなくて、素材に関する質問から1つ1つ丁寧にお答えしながら、一緒に悩みながら設計を進めた結果として、NOBO側との関係性も深まり、信頼のおけるパートナーとご評価いただいたのかな、と思っています。」

「今回は、NOBOから、エンジンやモーターを車両に取り付けるためのマウント設計の相談をいただき、支援しました。同社は、軽量化やコストダウンを目的に、もともとアルミダイキャストで作られていたマウントを樹脂に置き換えることを検討していました。マウントは重量の大きいエンジンやモーターをしっかり固定すると共に、内蔵したゴム部品で振動を減衰する部品です。今回は、エンジン用とモーター用のマウントの両方を設計しましたが、基本的な機能や構造は同じです。」

樹脂マウント設計の概要

樹脂マウント設計の概要

「このプロジェクト自体は2019年にスタートしていますが、実は2013年にも、エンジンマウントの樹脂化に挑戦しました。その時は量産直前になって不具合が発生し、残念ながら製品化が取りやめになってしまいました。今回は双方の担当者も変わり、『もう一回、じっくり取り組みましょう』という開発でした。

過去の経緯もあったからか、NOBOは『本当に達成できるのか』と慎重でした。旭化成としては『前例が少なく、非常に取り組みの価値が高いテーマ』だと思っていて、ぜひとも一緒に実績を作らせてくださいという気持ちでした。そのため、『共同開発というかたちにしませんか』とこちらから提案し、NOBO側もそれを快諾してくださいました。

通常の開発は金型製作も量産化も、お客さまの判断を待つしかありません。それを今回は、旭化成が『形状設計や金型製作の技術支援しますので、ぜひ量産準備までお供させてください』と。一方、NOBO側には、防振ゴムの設計や評価試験をお願いし、その結果を私どもに共有していただきながら、設計を進めていく分担にしました。

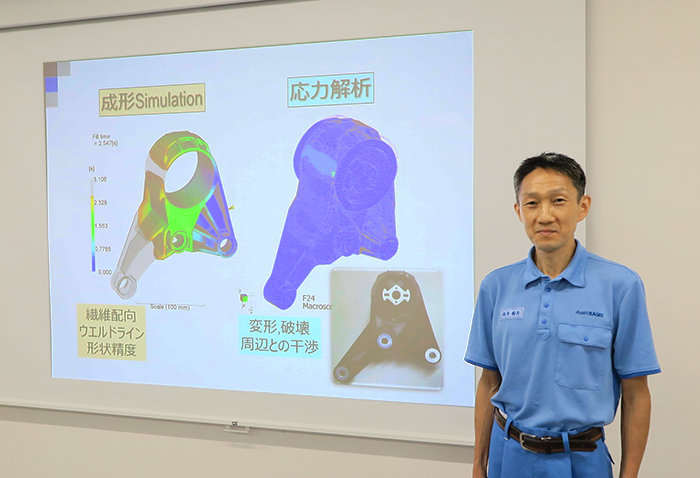

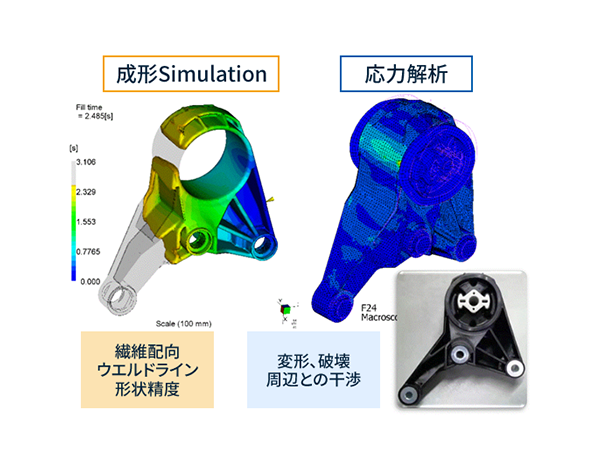

このマウントで採用したのは、耐熱性、高強度高剛性、耐疲労性に優れたナイロン(PA)66の「レオナ™」のGF強化グレード「14G50」です。剛性や強度の要求に基づいて最適形状を設計し、成形シミュレーションでガラス繊維配向やウエルドラインを求め、その情報を反映した応力解析を実施して力学性能を評価しました。成形しやすさなどの量産性も考慮しながら、レオナの特性を最大限に生かした最適な形状設計を煮詰めていきました。」

樹脂マウントのシミュレーション

樹脂マウントのシミュレーション

▲今回製作した樹脂製モーターマウント

▲今回製作した樹脂製モーターマウント

▲上海モーターショーでのNOBOブース

▲上海モーターショーでのNOBOブース

▲上海モーターショーでのNOBOブースでの樹脂マウントの展示

▲上海モーターショーでのNOBOブースでの樹脂マウントの展示

「試作金型を製作して成形し、ゴムや金属部品も取り付けたマウントを作り切り、それを上海モーターショーで披露するところまでたどり着きました。

しかしこの時点になってOEMからの要求性能に大きな修正があったのです。簡単に言えば、OEMが定めた荷重の条件が、そのタイミングで大幅に厳しくなってしまったのです。なぜなのか、詳しい理由は教えていただけなかったのですが、金型修正できる範囲で形状改良の設計を実施し、成形条件も工夫を重ね、NOBOにて評価試験を繰り返しました。その結果、マウント単体での試験をなんとか達成し、OEMによる車両搭載試験に進める段階まで進めました。しかしOEMからの仕様変更はそれ以前から度々あり、NOBOも一生懸命頑張って対応していたものの、新型車の発売に間に合わなくなってしまい、もともとの金属製マウントに戻して量産することになりました。

以後のマイナーチェンジのタイミングで樹脂に変えるという手もあったのでしょうが、一度市場に出てしまったものを大きく変えるというのはなかなか難しいことということなのか、今回設計したマウントをOEMに採用してもらうまでに至っていません。

もう1つ、採用にいたらなかった理由の背景としては『コロナ禍』があったと思います。この件、技術担当である私もOEM先に赴いて相談しにいっていたら、もう少し事態が違ったかと思っています。

中国本土は、新型コロナの感染者が少しでも発生すると、都市間の行き来が禁止されました。ちょうどプロジェクトを進めていた期間が、そのような時期に当たってしまい、上海からかなり距離がある保定への出張がなかなかできず、直接お話をしに行く機会を得ることができなかったのです。当社の天津事務所の営業担当がNOBOとの情報交換やOEMとの折衝を頑張ってくれていたのですが、スムーズに話が進められず、でした。」

「NOBO側の担当エンジニアは、『何度も苦労して頑張ってきたのに、がっかりさせられるのはつらい。旭化成にも申し訳ない……。一度市場に出てしまった製品については、残念ながら、もう金属から置き換えることは簡単ではない』とおっしゃっていました。

その代わり『今後の新製品で、最初から樹脂で設計して提案する際には、ぜひまた一緒にお願いしたい』と声をかけてくださいました。NOBOからOEMに意気込みや具体的な考えを伝えるために、樹脂用マウント設計の技術資料を用意したいとの相談があり、それに協力させていただきました。

以後、それを踏まえてOEMとNOBO、旭化成の三社で話し合いを持ちたかったのですが、それが実現しないまま、私は日本に帰国となりました。

NOBOは、以前から旭化成の素材を多く採用してもらっている大事なお客さまです。今回、旭化成としての具体的な成果につながらなかったのですが、信頼関係と絆を深めることができたと、私はポジティブに考えています。

過去のNOBOへの提案では、営業担当だけで一生懸命アポイントを取ろうとしても、『忙しいので時間が取れない』と、なかなか応対していただけないような状況でした。今回のように、技術者から検討結果を丁寧に説明し、一生懸命相談に乗って、一緒になって難題を乗り越える中で、開発責任者の技術部長まで、我々との打合せを優先してくださるようになりました。

今回については実になる成果が残念ながら出せなかったのですが、その点を社内で非難されることは無く、むしろ、他のお客さまと樹脂マウントの開発を進める案件が相次ぎ、NOBOとのチャレンジがなければ出てこなかった案件の獲得につながっています。

またNOBOと一緒に新たな開発にチャレンジし、OEMに認められる日を、心から楽しみにしています!」

▲今回の共同開発に関わった(左) 自動車材料営業部,天津事務所の冯健(Feng Jian)、(右) 市場開発部の金杰(Jin Jie)

▲今回の共同開発に関わった(左) 自動車材料営業部,天津事務所の冯健(Feng Jian)、(右) 市場開発部の金杰(Jin Jie)

・冯健(Feng Jian): 自動車材料営業として、天津地域のOEM, Tier1を担当。本プロジェクトでは、NOBOとの各種面談・交渉を主導し、信頼関係を構築した。

・金杰(Jin Jie): 市場開発部にて、中国各地のお客様に対して技術支援および提案活動を担当。本プロジェクトでは、レオナ™の材料技術者として主に材料特性や成形に関する技術支援、金型メーカーの選定、金型製作や成形試作を主導し、お客さまの声を丁寧にヒアリングしながら、課題解決を推進した。

<二人からのコメント>

自動車部品の金属代替提案は、複数回の形状設計や検証実験を行う必要が有り、時間もかかり、時には思う通りに進まないこともありますが、簡単に諦めず、粘り強くチャレンジし続けることが重要と考えています。また、自動車部品として作り上げ評価試験するためには、お客さまとしっかり連携する必要があります。そのために旭化成が提供できる技術を向上させ、電気自動車の軽量化や乗り心地など、さまざまな課題に貢献していきます。